Den måde smedningsprocessen bevæger sig i henhold til dens modal

2024-05-14

Smedningen deformeres under koldsmedningsprocessen og er arbejdshærdet, hvilket forårsagersmedningdø for at bære en stor byrde. Til dette formål kræves en højstyrke smedematrice, og en hård smørende film forhindrer slid og vedhæftning. For at forhindre råemnet i at revne kræves der desuden mellemudglødning for at sikre den nødvendige deformationsevne. For at opretholde en god smøring kan emnet fosfateres. På grund af den kontinuerlige bearbejdning af stænger og valsetråd er det i øjeblikket umuligt at smøre tværsnittet, så muligheden for at anvende fosfateringssmøremetoden undersøges.

Smedegods kan opdeles i fri smedning, kold smedning, ekstrudering, formsmedning, lukket smedning, lukket smedning osv. i henhold til støbeemnets bevægelsestilstand. Både lukkede smedeværker og lukkede stødsmedninger har ingen flash, og materialeudnyttelsesgraden er høj. Komplekse smedegods kan afsluttes i et eller flere trin. I fravær af flash reduceres smedningens bærende areal, og den nødvendige belastning reduceres. Men når emnet ikke kan defineres fuldstændigt, bør emnets volumen kontrolleres strengt, og den relative position af støbeformen bør kontrolleres. Samtidig bør smedningen inspiceres for at minimere sliddet på smedningen.

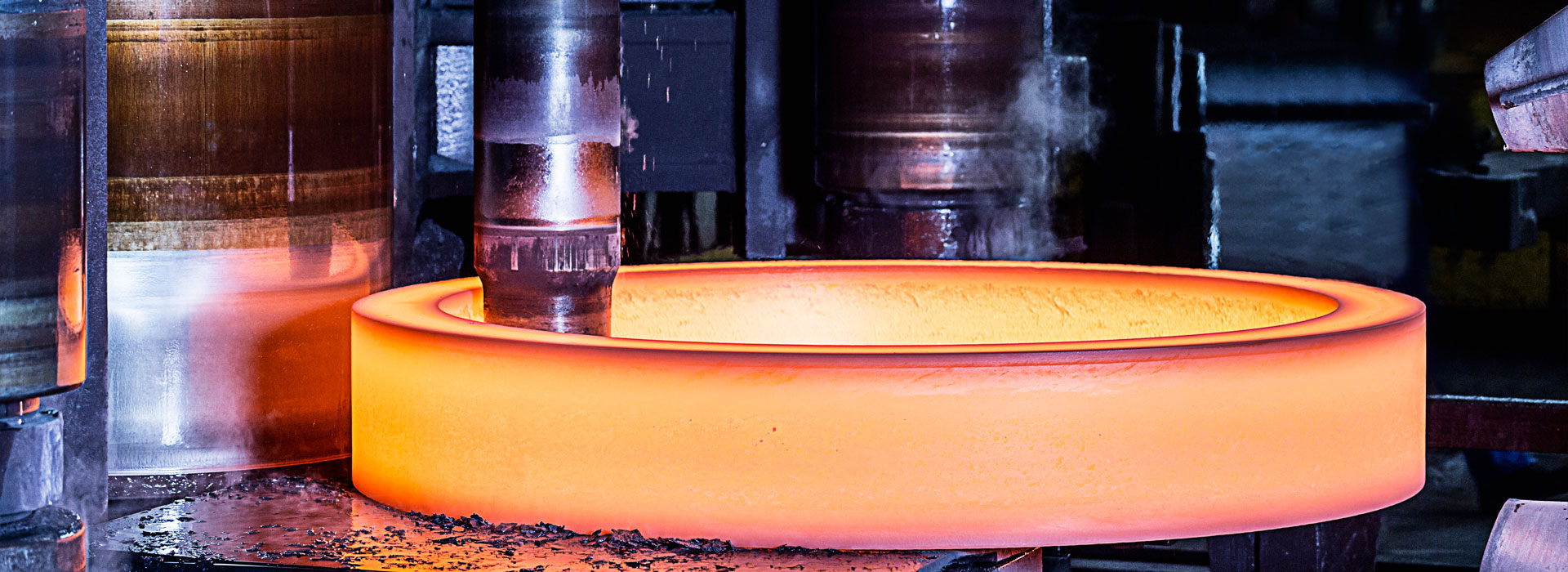

Smedningsprocessen er opdelt i oscillerende valsning, oscillerende smedning, rullesmedning, krydskilevalsning, ringvalsning, valsning osv. i henhold til dens modale bevægelsestilstand. Pendelrulletype, pendultype roterende smedegods og ruller kan alle være præcisionssmedede. Valsning og krydsvalsning kan bruges som front-end proces for slanke materialer for at forbedre materialeudnyttelsen. Ved hjælp af roterende smedningsprocesser såsom fri smedning kan der også udføres lokal smedning, og det har evnen til at opnå smedning under mindre smedningsstørrelsesforhold. Denne smedningsmetode omfatter fri smedning, under forarbejdningsprocessen er materialet, der forlader matriceoverfladen, tæt på den frie formoverflade. Derfor er det svært at sikre dens nøjagtighed. Derfor kan brug af computere til at styre bevægelsesretningen af smedningsmatricen og den roterende smedning opnå produkter med komplekse former og høj præcision og dermed forbedre dens forarbejdningskapacitet.

Når temperaturen overstiger 300-400 ℃ (stålblå skørhedszone) og 700 ℃-800 ℃, reduceres deformationsmodstanden betydeligt, og deformationsevnen er væsentligt forbedret. I henhold til forskellige temperaturzoner, smedningskvalitet og krav til smedningsprocessen, kan smedning opdeles i tre formningstemperaturzoner: kold smedning, varm smedning og varm smedning. Det viser sig, at der ikke er nogen streng grænse for opdelingen af dette temperaturområde. Generelt kaldes smedning i omkrystallisationstemperaturzonen varmsmedning, mens smedegods, der ikke opvarmes ved stuetemperatur, kaldes koldsmedning.

Under koldsmedningsprocessen ændres smedningens størrelse ikke meget. Smedebearbejdning ved temperaturer under 700°C resulterer i mindre oxidbelægningsdannelse og ingen afkulning på overfladen. Så længe koldsmedningsdeformationen kan nå energiområdet, kan der derfor opnås god dimensionsnøjagtighed og overfladefinish. Hvis temperaturen og smøringskølingen er godt kontrolleret, kan varmsmedning udføres ved 700°C for at opnå højere nøjagtighed. Under varmsmedning er deformationsenergien og deformationsmodstanden lille, og store smedegods med komplekse former kan smedes og bearbejdes.