Hvad er brugen af smedningspresseopvarmningsudstyr til smedning af rørstudssmedninger?

2024-10-30

Hvad er brugen af smedningspresseopvarmningsudstyr til smedning af rørstudssmedninger?

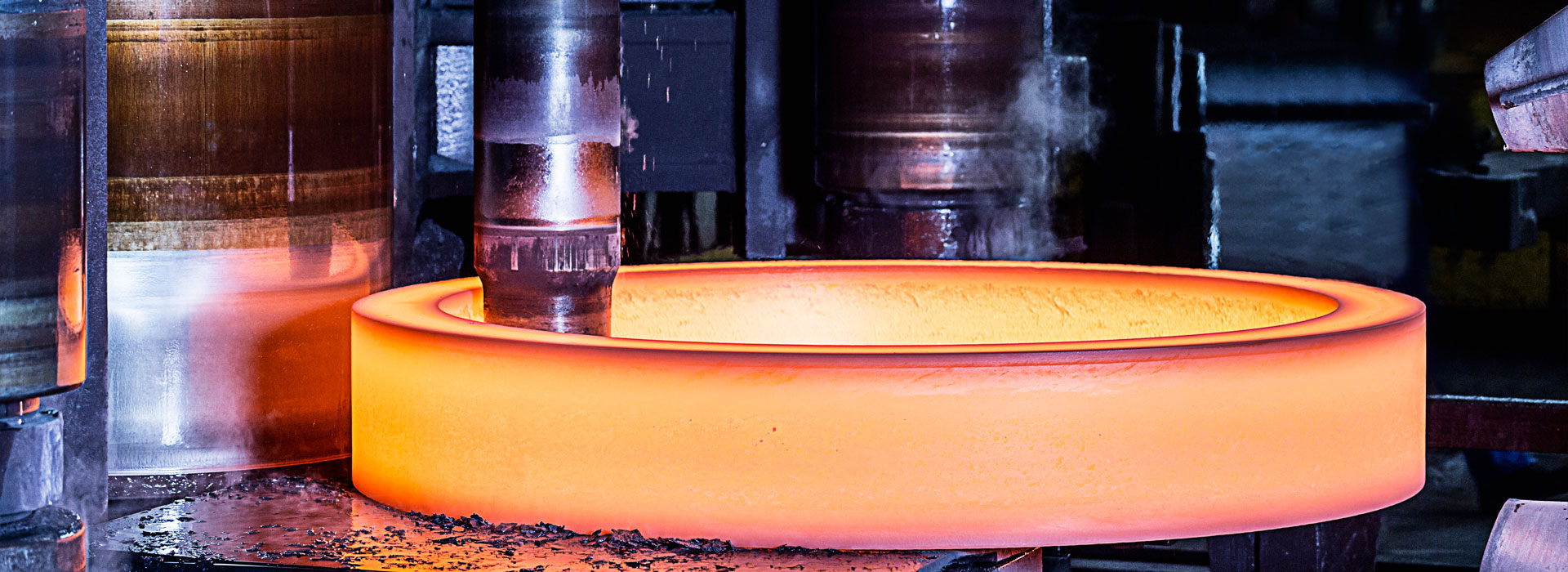

Smedning af varmeudstyr er et vigtigt udstyr ismedningproduktion. Opvarmningskvaliteten har stor indflydelse på at opfylde kravene til smedningsprocessen, forbedre kvaliteten af smedningsdele, reducere produktionsomkostningerne ved smedning, rationelt bruge energi, beskytte miljøet, forbedre arbejdsforholdene og realisere civiliseret produktion. For eksempel: mindre og ingen oxidation varmeteknologi er ikke bestået er en vigtig årsag til udviklingen af præcisionssmedning; Store smedegods påvirker ofte produktionen på grund af lav varmekvalitet; Nogle fabrikker er blevet det svage led i produktionsudviklingen af hele anlægget på grund af den bagudrettede opvarmningsteknologi; Nogle fabrikker på grund af ingen videnskabelige varmesystem, selv om overfladenøjagtigheden af produktionen af smedegods for at opfylde kravene, men den interne metallografiske organisation opfylder ikke de tekniske standarder, nogle fabrikker på grund af bagudrettet opvarmningsudstyr og spild en masse brændstof og alvorlig forurening af miljøet. Derfor, med fremskridt inden for videnskab og teknologi og udviklingen af smedningsprocessen, med de presserende krav til energibesparelse og miljøbeskyttelse, er det stadig mere presserende at hurtigt forbedre niveauet af smedning af varmeudstyr.

Smedeopvarmning er at øge metaltemperaturen, øge metalplasticiteten, reducere deformationsmodstanden, for at opnå formålet med at gøre metallet let at smed, og kan i høj grad reducere forbruget af smedningsbehandlingsenergi. Opvarmning af metallet til en bestemt temperatur kan også eliminere metallets indre spænding, ændre metallets indre organisering og forbedre kvaliteten af smedningen af rørstudsen. Derfor er smedeopvarmning en vigtig del af smedeproduktionen.

Pulversmedning er en proces, der kombinerer pulvermetallurgi og præcisionsformsmedning for at give fuldt spil til fordelene ved begge. Det kan producere høj kvalitet, høj præcision og kompleks form strukturelle dele i store mængder med lave omkostninger og høj produktionseffektivitet. Pulversmedningsprocessen er blevet opmærksom på af næsten alle industrilande. Pulversmedning i henhold til procesklassificeringen kan normalt opdeles i pulversmedning, sintringssmedning, smedning sintring og pulverkoldsmedning.

Udviklingen af pulversmedningsteknologi er meget hurtig, og nye procesmetoder fortsætter med at dukke op. Såsom løs smedningsmetode, pelletsmedningsmetode, spraysmedningsmetode, pulverjakkefri smedningsmetode, pulverisoterm smedningsmetode, pulver superplastisk formsmedning og så videre. Derudover er pulverformningsmetoder: pulver varm isostatisk presning, pulver varm ekstrudering, pulver swing valsning, pulver spinding, pulver kontinuerlig ekstrudering, pulver valsning, pulver injektion formning, pulver sprængstof formning og så videre.

Designet af præforme barren er baseret på smedningens vægt, tæthed, form og størrelseskrav, designet af præforming barrens tæthed, form og størrelse. Det mest grundlæggende princip er, at det er befordrende for den kompakte og fulde matrice af det præformede emne under smedning, og det præformede emne bør have en stor tværgående plastikstrøm så langt som muligt før den fulde matrice. Mængden af plastisk deformation før fyldning af formhulrummet kan dog ikke være større end grænseværdien for plasticitet, der er tilladt for præformede emner. Derudover skal det tages i betragtning, at når det præformede emne er fyldt med formhulrummet, skal spændingstilstanden for hver del så vidt muligt være i tre-vejs trykspændingstilstand for at undgå eller reducere trækspændingstilstanden.

Massefylde er den grundlæggende parameter for præformet billet. I henhold til tætheden af den forformede billet og kvaliteten af smedningen opnås volumen af den forformende billet, og derefter bestemmes højden og radialstørrelsen af den forformende billet i overensstemmelse med forholdet mellem højde og diameter af forformende billet. Dette bruges som grundlag for matricens størrelsesdesign.

Den endelige densitet af pulversmedning bestemmes hovedsageligt af smededeformationen og har generelt ringe sammenhæng med den præformede emnetæthed. Valget af præformede emnetæthed tager hovedsageligt hensyn til, at den præformede barre skal have tilstrækkelig styrke til at sikre, at transmissionsprocessen mellem produktionsprocesserne ikke beskadiges, og at formen er komplet. Af denne grund er densiteten af det præformede emne efter koldpresning ca. 80% af den teoretiske densitet.