Hvordan man forbedrer ydeevnen af flysmedninger ved at kontrollere temperatur og tryk

2025-06-20

Hvordan man forbedrer ydeevnen af flysmedninger ved at kontrollere temperatur og tryk

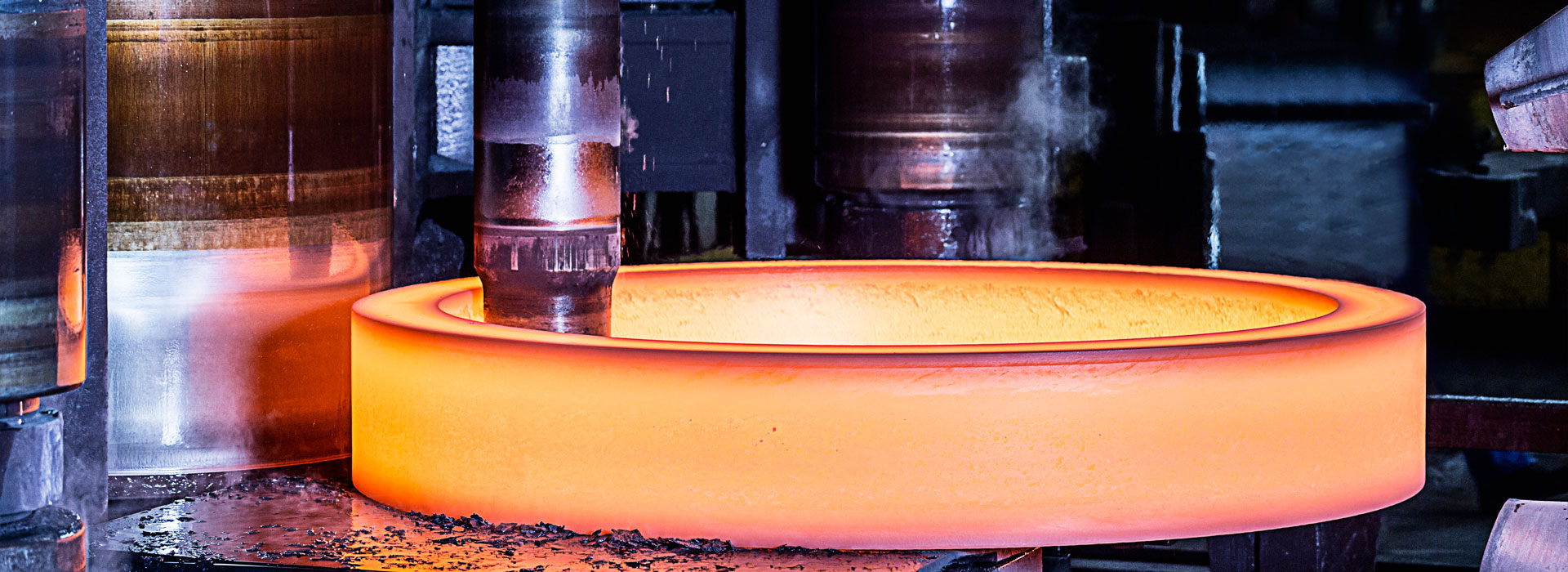

Luftfartssmedning er nøglekomponenter i flyets "knogler", og de bærer kerneopgaven med at overføre belastninger og modstå ekstreme temperaturer og belastninger. I det barske servicemiljø med høj temperatur, højt tryk og høj belastning har disse nøglekomponenter stillet næsten strenge krav til ensartetheden af den indre struktur, fejlfri og ydeevnekonsistens af materialet. Præcisionssmedningsteknologi, med dens evne til nøjagtigt at kontrollere temperatur- og trykparametre, er ved at blive den centrale procestilgang til at forme den fremragende ydeevne af flysmedninger.

Præcisions temperaturkontrol: "stafetten" af materialeudvikling undersmedning

Temperatur er den kernevariabel, der påvirker den plastiske deformationsadfærd og mikrostrukturelle udvikling af metaller. Præcisionssmedningsteknologi lægger grundlaget for optimering af materialeydelse gennem streng temperaturkontrol:

Præcis deformationstemperaturvindue: For forskellige materialer (såsom titanlegeringer, højtemperaturlegeringer, ultrahøjstyrkestål og aluminiumslegeringer) indstiller præcisionssmedning et specifikt temperaturområde. For eksempel bliver titanlegeringer ofte smedet nær eller under β-fasetransformationspunktet for nøjagtigt at kontrollere andelen og morfologien af den primære α-fase, hvilket er afgørende for den endelige styrke og brudsejhed. Afvigelse fra det optimale temperaturvindue kan føre til utilstrækkelig plasticitet, revner eller forgrovning af strukturen.

Formforvarmning og konstant temperaturkontrol: Formtemperaturen påvirker direkte overfladekvaliteten og deformationens ensartethed af smedningen. Præcisionssmedning bruger præcis formforvarmning (ofte op til hundredvis af grader Celsius) og online konstant temperatursystemer (såsom induktionsopvarmning og varm oliecirkulation) for at undgå revner på overfladen af smedningen på grund af kontakt med den kolde form, og reducere temperaturgradienten under deformation for at sikre ensartethed i organisationen.

Gradientopvarmnings- og afkølingsstrategi: For smedeværker med komplekse former eller store størrelser, implementer zoneopvarmning eller gradientkølingsstrategier. For eksempel kan der i turbineskivesmedning anvendes forskellige opvarmnings- eller afkølingshastigheder for fælgen og navet for at koordinere deformation og optimere kornstørrelsen og udfældningsfasefordelingen i forskellige områder.

Endelig smedningstemperaturstyring: Styr strengt temperaturen ved slutningen af smedningen, hvilket påvirker graden af dynamisk omkrystallisation, kornstørrelse og efterfølgende varmebehandlingsrespons. Præcisionssmedning optimerer deformationshastigheden og procestrindesignet for at sikre, at den endelige smedetemperatur falder inden for målområdet, hvilket skaber betingelser for at opnå en ideel organisation.

Præcisionstrykkontrol: en "udskæringskniv" til at forme ideel organisation og fejlfri morfologi

Præcis kontrol af trykket (spændingshastighed, spændingstilstand) bestemmer direkte flowadfærden, fortætningsgraden og mikrostrukturegenskaberne for metallet:

Styring af belastningshastighed: Præcisionssmedningsudstyr (såsom servopresse, isotermisk smedning af hydraulisk presse) kan nøjagtigt kontrollere læssehastigheden og holdetiden. Lavere tøjningshastigheder (såsom isotermisk smedning) giver materialet tilstrækkelig diffusions- og omkrystallisationstid, hvilket er særligt velegnet til materialer, der er svære at deformere (såsom nikkelbaserede højtemperaturlegeringer), og kan raffinere kornene betydeligt, forbedre organisatorisk ensartethed og reducere deformationsmodstanden. Høje spændingshastigheder kan anvendes i specifikke formningsstadier.

Multi-directional stress state optimering: Gennem formdesign og multi-directional trykteknologi (såsom multi-directional smedning) skabes en mere gunstig stresstilstand inde i smedningen. Dette kan ikke kun effektivt lukke de originale bittesmå porer inde i materialet (helende løshed), forbedre tæthed og træthedsydelse markant; det kan også fremme metalflow i områder, der er vanskelige at deformere, opnå præcisionsformning af komplekse strukturer (såsom flylandingsstelcylindre med indre hulrum) og reducere efterfølgende bearbejdning.

Isostatisk nær-net-form dannelse: Kombineret med dåsedesign og varm isostatisk presning (HIP) teknologi, opnås den endelige fortætning af nær-net-form smedninger under høj temperatur og højtryk inert gas miljø. Dette kan næsten fuldstændigt eliminere interne mikrodefekter og maksimere materialeydelsespotentialet og bruges ofte i nøgleroterende dele af motorer.

Garanti for ensartet trykfordeling: Præcisionsformdesign og finite element simuleringsoptimering sikrer, at trykket fordeles jævnt i smedningens nøgleområder under deformation, undgår lokal overbelastning, der fører til foldning og revner, eller underbelastning, der fører til utilstrækkelig fyldning og grov struktur.

Synergistisk symfoni af temperaturkontrol og trykkontrol: opnåelse af et kvalitativt spring i ydeevne

Styringen af temperatur og tryk er på ingen måde isoleret. Kernen i præcisionssmedning ligger i den koordinerede optimering af de to:

Termomekanisk koblingseffekt: Påføring af præcist tryk (strain rate) ved en specifik temperatur kan aktivere specifikke deformationsmekanismer (såsom dynamisk omkrystallisation og superplastisk flow). For eksempel kan præcis temperatur- og trykstyret smedning i α+β-tofaseområdet af titanlegering forfine den lamelformede α-struktur eller opnå en dobbelttilstandsstruktur, hvilket i høj grad forbedrer de omfattende mekaniske egenskaber.

Defektkontrol og mikrostrukturforfining: Det optimerede temperaturfelt (ensartet opvarmning) kombineret med præcis tøjningshastighedskontrol og multi-direktionelt tryk kan undertrykke initieringen af hulrum og revner i størst muligt omfang, fremme dynamisk omkrystallisation og opnå ultrafinkornet mikrostruktur. For eksempel kan kornstørrelsen af højtrykskompressorskiven i en flymotor nå ASTM-grad 10 eller derover gennem præcis isotermisk smedning, hvilket væsentligt forbedrer højcyklustræthedsstyrken.

Ydeevnetilpasning: I henhold til de funktionelle krav til forskellige dele af smedningen opnås "ydelsesgradient"-designet gennem lokale temperatur- og trykstyringsstrategier (såsom matricezonekøling og lokal belastning). F.eks. kan fly-fugesmedninger opnå finere korn og højere styrke i områder med høj belastning, samtidig med at det sikres en god sejhed i forbindelsesområdet.