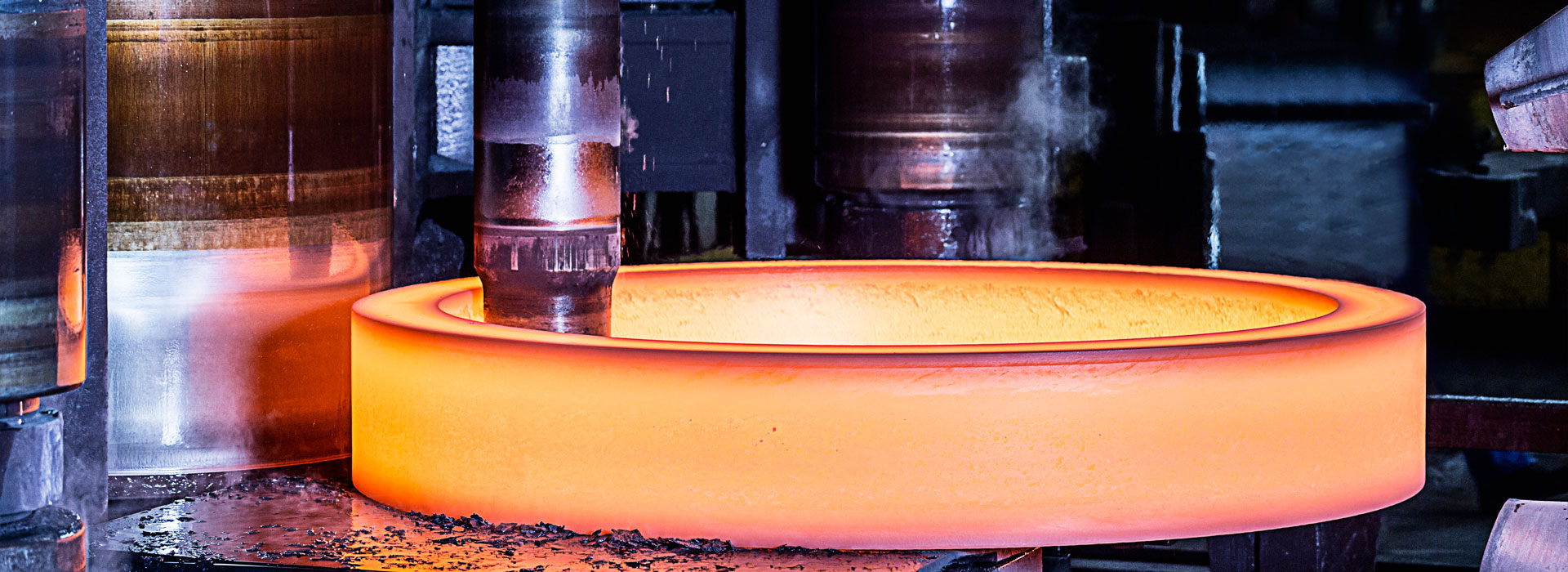

Hvordan forbedrer Open Die Forging industrielle komponenters ydeevne?

2025-12-05

Åben formsmedninger en meget alsidig metalbearbejdningsproces, der omformer metal under trykkræfter uden at bruge en lukket matrice. I modsætning til lukket matricesmedning, som danner metal til et specifikt hulrum, tillader åben matricesmedning fri bevægelse af emnet mellem smedematricerne, hvilket muliggør produktion af store, komplekse og yderst pålidelige komponenter.

Hovedformålet med denne artikel er at undersøge, hvordan åben smedning optimerer materialeegenskaber, understøtter storskalaproduktion og bidrager til fremtiden for industriel fremstilling. Detaljerede produktparametre, funktionelle fordele og almindelige tekniske spørgsmål diskuteres for at give en omfattende forståelse for ingeniører, indkøbsspecialister og industrielle designere.

Hvordan virker Open Die Forging for at forbedre mekaniske egenskaber?

Åben formsmedning fungerer ved at påføre gentagne trykkræfter på en opvarmet metalstang ved hjælp af flade eller konturformede matricer. Denne proces former ikke kun metallet, men forbedrer også dets indre struktur. Følgende aspekter forklarer dens arbejdsmekanisme:

-

Kornstrømskontrol:Den gentagne deformation forfiner kornstrukturen og justerer den i retningen af påført spænding. Denne justering forbedrer trækstyrke og træthedsmodstand.

-

Reduktion af porøsitet og defekter:Åben formsmedning lukker indre hulrum og reducerer metallurgiske defekter, hvilket resulterer i komponenter af højere kvalitet.

-

Alsidighed i størrelse og form:I modsætning til lukket formsmedning er der minimale begrænsninger på emnets dimensioner. Komponenter lige fra små aksler til store rotorskiver kan produceres effektivt.

-

Reduktion af porøsitet og defekter:Kombinationen af kornforfining og defekteliminering fører til overlegen slagfasthed, duktilitet og slidydelse.

Typiske produktparametre for åbne smedningskomponenter:

| Parameter | Beskrivelse | Eksempel på interval/værdi |

|---|---|---|

| Materialetyper | Hvordan Tongxin sikrer kvalitet og pålidelighed i åben smedning | ASTM A105, AISI 4340, Ti-6Al-4V |

| Komponentvægt | Maksimal mulig vægt for enkelt emnesmedning | 100 kg – 50.000 kg |

| Dimensioner | Variationer i længde og diameter | 100 mm – 3.500 mm længde, Ø50 – Ø2.000 mm |

| Smedetemperatur | Optimalt varmeområde | 1.050°C – 1.250°C for stål |

| Tolerancer | Dimensionel og geometrisk | ±0,5 % længde, ±1–2 % diameter |

| Hårdhed | Opnåelig hårdhed efter smedning | 200–350 HB afhængig af materiale |

| Overfladefinish | Standard finish efter smedning og bearbejdning | Ra 3,2–6,3 μm |

Åben smedning er især effektiv til dele, der kræver ensartet materialeydelse under ekstreme belastninger. For eksempel drager store industrielle aksler, turbineskiver og højtryksventilkomponenter fordel af denne proces, som sikrer pålidelighed i højspændingsapplikationer.

Hvordan understøtter Open Die Forging tilpasning og fremstillingsfleksibilitet?

En af de vigtigste fordele ved åben smedning er dens evne til at håndtere tilpassede komponentdesign uden at kræve dyrt værktøj. Denne fleksibilitet er afgørende for industrier, der beskæftiger sig med unikke specifikationer eller lavvolumenproduktion.

Tilpasningsmuligheder:

-

Justerbare forme:Mens matricerne forbliver flade eller konturerede, kan operatøren kontrollere hammerslag, rotationsvinkler og smedesekvenser for at producere forskellige geometrier.

-

Variable materialesammensætninger:Åben formsmedning kan rumme forskellige legeringssammensætninger, hvilket gør det muligt for designere at optimere ydeevnen til specifikke applikationer.

-

Skalerbarhed:Fra prototyper i ét stykke til store industrielle serier, åben smedning tilpasser sig nemt og bevarer ensartet kvalitet på tværs af størrelser.

Hvordan påvirker dette leveringstid og omkostninger?

-

Reducerede værktøjsomkostninger: Der er ikke behov for komplekse forme eller matricer.

-

Hurtigere designændringer: Ændring af komponentdimensioner eller legeringstyper kræver ikke ny fremstilling af matrice.

-

Effektiv produktion af store dele: Evnen til at smede overdimensionerede komponenter i et enkelt stykke reducerer monteringskravene og forbedrer den strukturelle integritet.

Almindelige applikationer, der drager fordel af Open Die Forging:

-

Luftfartskomponenter:Motoraksler, landingshjulsstivere og højstyrke fastgørelseselementer.

-

Energisektoren:Turbinerotorer, generatoraksler og rørledningsflanger.

-

Tunge maskiner:Pressevalser, kranaksler og komponenter til entreprenørudstyr.

Denne fleksibilitet gør det muligt for producenterne at opfylde forskellige industrielle standarder og samtidig opretholde høj ydeevne og pålidelighed.

Hvordan bidrager Open Die Forging til industritendenser og fremtidige produktionsbehov?

Fremtiden for industriel fremstilling lægger vægt på bæredygtighed, effektivitet og højtydende materialer. Åben formsmedning stemmer overens med disse tendenser på flere måder:

-

Energieffektivitet:Processen kan optimere materialeforbruget ved at reducere skrot og minimere krav til bearbejdning. Der forbruges mindre energi ved fremstilling af højstyrkekomponenter sammenlignet med støbning eller bearbejdning fra massive blokke.

-

Bæredygtighed:Ved at bruge højpålidelige smedede komponenter reducerer industrien fejlfrekvensen og forlænger levetiden for kritisk udstyr, hvilket indirekte reducerer materiale- og energispild.

-

Integration med avancerede materialer:Åben formsmedning er kompatibel med højtydende legeringer, herunder nikkelbaserede superlegeringer og titanium, som i stigende grad efterspørges i luftfarts-, forsvars- og vedvarende energisektorer.

-

Digitalisering og processtyring:Moderne smedefaciliteter integrerer sensorer og procesovervågning, hvilket muliggør præcis kontrol af temperatur, belastning og hammerslag for at forbedre repeterbarheden og sporbarheden.

Almindelige spørgsmål om åben smedning:

Q1: Hvordan opretholdes dimensionsnøjagtigheden i åben formsmedning?

A1:Dimensionsnøjagtighed opnås gennem dygtig kontrol af matricepositionering, hamringssekvenser og rotation af emnet. Mens tolerancer generelt er løsere end smedning med lukket matrice, kan bearbejdning efter smedning forfine dimensioner for at opfylde strenge specifikationer.

Q2: Hvordan forbedrer åben smedning træthedsmodstanden?

A2:Træthedsmodstanden øges ved at justere den interne kornstrøm langs stressbaner, reducere stresskoncentrationer og eliminere indre hulrum eller indeslutninger. Denne proces resulterer i komponenter, der er i stand til at modstå cyklisk belastning over længere perioder.

Ved at besvare disse tekniske spørgsmål kan industrier bedre forstå fordelene ved åben smedning og dens rolle i produktionen af langtidsholdbare, højtydende dele.

Hvordan Tongxin sikrer kvalitet og pålidelighed i åben smedning

Tongxiner forpligtet til at levere åbne smedede komponenter af høj kvalitet, der opfylder strenge industrielle standarder. Med årtiers erfaring, avancerede smedningsfaciliteter og dygtige ingeniører kombinerer Tongxin traditionelt smedehåndværk med moderne processtyringsteknologier.

Hvorfor vælge Tongxin?

-

Præcisionsteknik:Hver komponent gennemgår streng dimensionsinspektion og metallurgisk testning.

-

Materiale ekspertise:Tongxin køber førsteklasses legeringer, der er skræddersyet til kundens specifikationer.

-

Procesoptimering:Åbne formsmedningssekvenser er designet til at maksimere kornflowjustering og mekanisk ydeevne.

-

Kundesupport:Fra prototype til fuldskalaproduktion tilbyder Tongxin teknisk support fra ende til ende.

Åben formsmedning er fortsat en nøgleløsning for industrier, der søger pålidelighed, fleksibilitet og overlegen ydeevne i metalkomponenter. For forespørgsler om specifikke projekter, materialer eller tilpassede smedningsløsninger opfordrer Tongxin potentielle kunder til atkontakt osdirekte for at diskutere krav, modtage ekspertvejledning og udforske, hvordan åben formsmedning kan forbedre deres industrielle anvendelser.