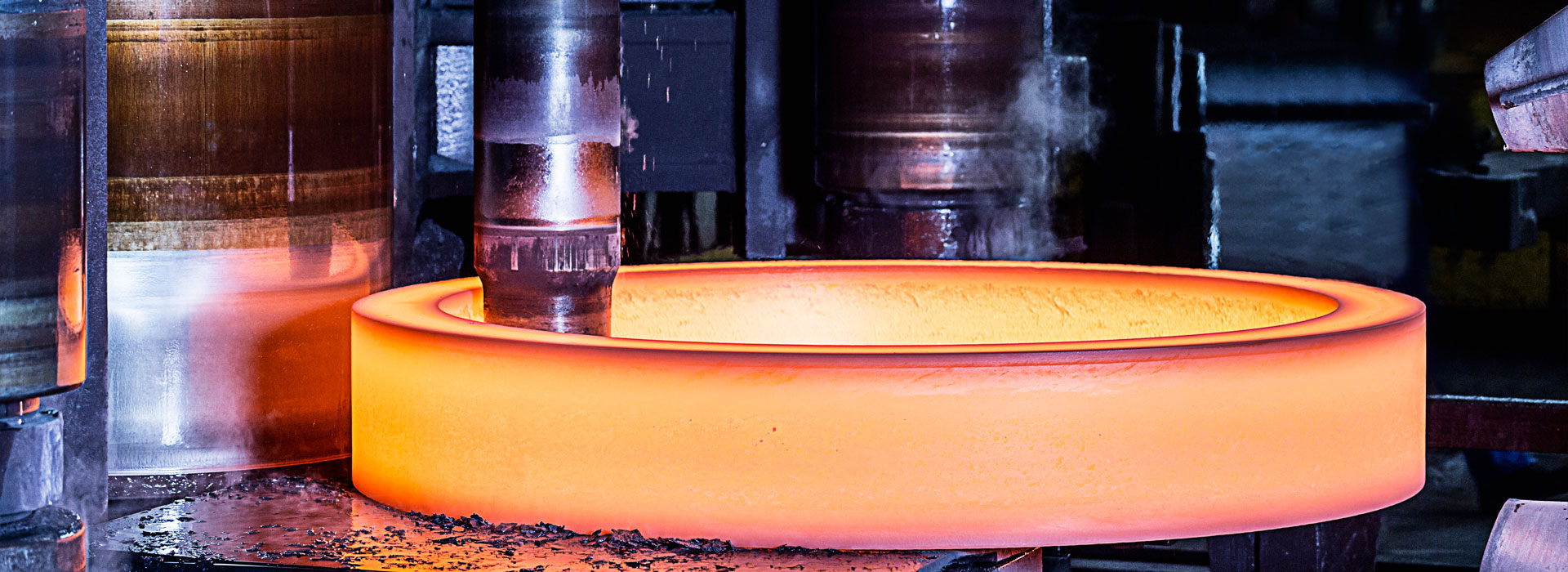

Tekniske forhold for store skaftsmedninger

2022-06-02

De tekniske betingelser for store skaft smedninger, for konventionel smedning, rollen som smedning skal afsluttes i etaper.

Den første fase: støbevævet er hovedsageligt brudt grundigt, for at opfylde kravene til mekaniske egenskaber, især Ak-værdien, er meget følsomt, så det er ikke tilladt at tilbageholde støbevævet. Dette trin opnås ved en enkelt eller to forstyrret tegning.

Den anden fase: fuldstændig smedning af de indre poredefekter, strengt forhindre initiering af nye revner indeni, for at opfylde de tekniske krav til ultralydstestning.

Det tredje trin: smedningsmetoden (kontrolleret smedning), der kontrollerer de termodynamiske parametre, bruges til at styre genereringen af blandede krystaller.

Det andet trin har funktionerne i det første trin, men det første trin opfylder muligvis ikke kravene i det andet trin; Tredje etape skal have virkningen af første etape, andet etape kan slet ikke opfylde kravene til tredje etape.

I hele dannelsesprocessen af akselsmedninger er det kun optimeringen og kombinationen af ny smedningsteknologiteori og teknologi, der kan få deformationsmekanismen i hvert trin til at få den bedste koordination. Hovedpunkterne er:

1) Ved hvert øjeblik af smededeformation bør den indre trækspænding undgås eller reduceres, og forekomsten af tovejs trækspænding bør elimineres.

2) I deformationsstadiet domineret af brydning af støbestruktur, kan konisk pladesmedning og ny FM-smedningsmetode anvendes (ikke kun amboltbreddeforholdet W/H bruges til at kontrollere den aksiale trækspænding i midten af emnedeformationszonen, Materialebreddeforholdet B/H bruges til at kontrollere den tværgående trækspænding i midten af emnedeformationsområdet og smedningsmetoden med at bruge almindelig flad ambolt på toppen og stor platform på bunden) eller LZ smedningsmetoden (flad ambolt) tegneproces med materialebreddeforhold B/H og amboltbreddeforhold W/H for at kontrollere smedningens indre kvalitet).

3) I deformationsstadiet domineret af indre porer, skal det færdiggøres på én tegning. Ny FM-smedningsmetode eller LZ-smedningsmetode kan anvendes til tegning, og JTS-metoden kan tilføjes i midten, og det er ikke tilladt at have flad grov deformation efter JTS-komprimering.

4) Tegningslængdemetoden skal først vælge LZ-smedningsmetoden for at kontrollere, såsom amboltbreddeforholdet W/H er for lille til at opfylde kravene, vælg derefter en ny FM-smedningsmetode. Uanset om der anvendes LZ-smedningsmetode eller en ny FM-smedningsmetode, bør den rimelige afstemning af breddeforhold W/H, breddeforhold B/H og reduktionsforhold â³H/H kontrolleres nøje. JTS smedeproces kan bruges i smedeprocesser på 300 MW og derover.

5) Når emnet opvarmes i hoveddeformationsstadiet, skal den indledende smedningstemperatur nå 1250 ~ 1270 , og der skal garanteres nok holdetid til at lette adskillelsesdiffusion og sikre en ensartet temperatur af dårligt materiale.

6) Det firkantede sektionsemne omdannes til et rundt sektionsemne, som tillades at blive presset ind i oktaedrisk krop af flad ambolt. Resten af formningsprocessen skal afsluttes med den øvre og nedre V-formede ambolt på 120° eller 135°.

7) For at eliminere blandet krystalstyret smedning kan højtemperaturstopsmedning eller lavtemperaturstopsmedningsproces anvendes.

I den konventionelle smedeproces med store skaftsmedninger er problemet, at den tidligere process rolle kan elimineres eller svækkes af den efterfølgende proces. Derfor bør den konventionelle smedningsteknologi reformeres i overensstemmelse med den nyudviklede smedningsteknologiteori - smedningens funktion skal udføres i etaper, det vil sige at løse problemerne med forskelligt indhold i forskellige faser med klare mål. På den måde kan der opnås tidsbesparelse, arbejdsbesparelse og god kvalitet.

Det er muligt at få deformationsmekanismen for hvert trin til at få den bedste koordination ved at bruge den nyudviklede teknologi såsom keglestødning, LZ-smedning eller FM-smedning, som styrer materialebreddeforholdet B/H og amboltbreddeforhold W/H samtidigt, og smedning som styrer de termodynamiske parametre.

Den første fase: støbevævet er hovedsageligt brudt grundigt, for at opfylde kravene til mekaniske egenskaber, især Ak-værdien, er meget følsomt, så det er ikke tilladt at tilbageholde støbevævet. Dette trin opnås ved en enkelt eller to forstyrret tegning.

Den anden fase: fuldstændig smedning af de indre poredefekter, strengt forhindre initiering af nye revner indeni, for at opfylde de tekniske krav til ultralydstestning.

Det tredje trin: smedningsmetoden (kontrolleret smedning), der kontrollerer de termodynamiske parametre, bruges til at styre genereringen af blandede krystaller.

Det andet trin har funktionerne i det første trin, men det første trin opfylder muligvis ikke kravene i det andet trin; Tredje etape skal have virkningen af første etape, andet etape kan slet ikke opfylde kravene til tredje etape.

I hele dannelsesprocessen af akselsmedninger er det kun optimeringen og kombinationen af ny smedningsteknologiteori og teknologi, der kan få deformationsmekanismen i hvert trin til at få den bedste koordination. Hovedpunkterne er:

1) Ved hvert øjeblik af smededeformation bør den indre trækspænding undgås eller reduceres, og forekomsten af tovejs trækspænding bør elimineres.

2) I deformationsstadiet domineret af brydning af støbestruktur, kan konisk pladesmedning og ny FM-smedningsmetode anvendes (ikke kun amboltbreddeforholdet W/H bruges til at kontrollere den aksiale trækspænding i midten af emnedeformationszonen, Materialebreddeforholdet B/H bruges til at kontrollere den tværgående trækspænding i midten af emnedeformationsområdet og smedningsmetoden med at bruge almindelig flad ambolt på toppen og stor platform på bunden) eller LZ smedningsmetoden (flad ambolt) tegneproces med materialebreddeforhold B/H og amboltbreddeforhold W/H for at kontrollere smedningens indre kvalitet).

3) I deformationsstadiet domineret af indre porer, skal det færdiggøres på én tegning. Ny FM-smedningsmetode eller LZ-smedningsmetode kan anvendes til tegning, og JTS-metoden kan tilføjes i midten, og det er ikke tilladt at have flad grov deformation efter JTS-komprimering.

4) Tegningslængdemetoden skal først vælge LZ-smedningsmetoden for at kontrollere, såsom amboltbreddeforholdet W/H er for lille til at opfylde kravene, vælg derefter en ny FM-smedningsmetode. Uanset om der anvendes LZ-smedningsmetode eller en ny FM-smedningsmetode, bør den rimelige afstemning af breddeforhold W/H, breddeforhold B/H og reduktionsforhold â³H/H kontrolleres nøje. JTS smedeproces kan bruges i smedeprocesser på 300 MW og derover.

5) Når emnet opvarmes i hoveddeformationsstadiet, skal den indledende smedningstemperatur nå 1250 ~ 1270 , og der skal garanteres nok holdetid til at lette adskillelsesdiffusion og sikre en ensartet temperatur af dårligt materiale.

6) Det firkantede sektionsemne omdannes til et rundt sektionsemne, som tillades at blive presset ind i oktaedrisk krop af flad ambolt. Resten af formningsprocessen skal afsluttes med den øvre og nedre V-formede ambolt på 120° eller 135°.

7) For at eliminere blandet krystalstyret smedning kan højtemperaturstopsmedning eller lavtemperaturstopsmedningsproces anvendes.

I den konventionelle smedeproces med store skaftsmedninger er problemet, at den tidligere process rolle kan elimineres eller svækkes af den efterfølgende proces. Derfor bør den konventionelle smedningsteknologi reformeres i overensstemmelse med den nyudviklede smedningsteknologiteori - smedningens funktion skal udføres i etaper, det vil sige at løse problemerne med forskelligt indhold i forskellige faser med klare mål. På den måde kan der opnås tidsbesparelse, arbejdsbesparelse og god kvalitet.

Det er muligt at få deformationsmekanismen for hvert trin til at få den bedste koordination ved at bruge den nyudviklede teknologi såsom keglestødning, LZ-smedning eller FM-smedning, som styrer materialebreddeforholdet B/H og amboltbreddeforhold W/H samtidigt, og smedning som styrer de termodynamiske parametre.

Tidligere:Dragebådsfestival

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy