Hvad er designfunktionerne ved smedning af tegninger?

2022-07-27

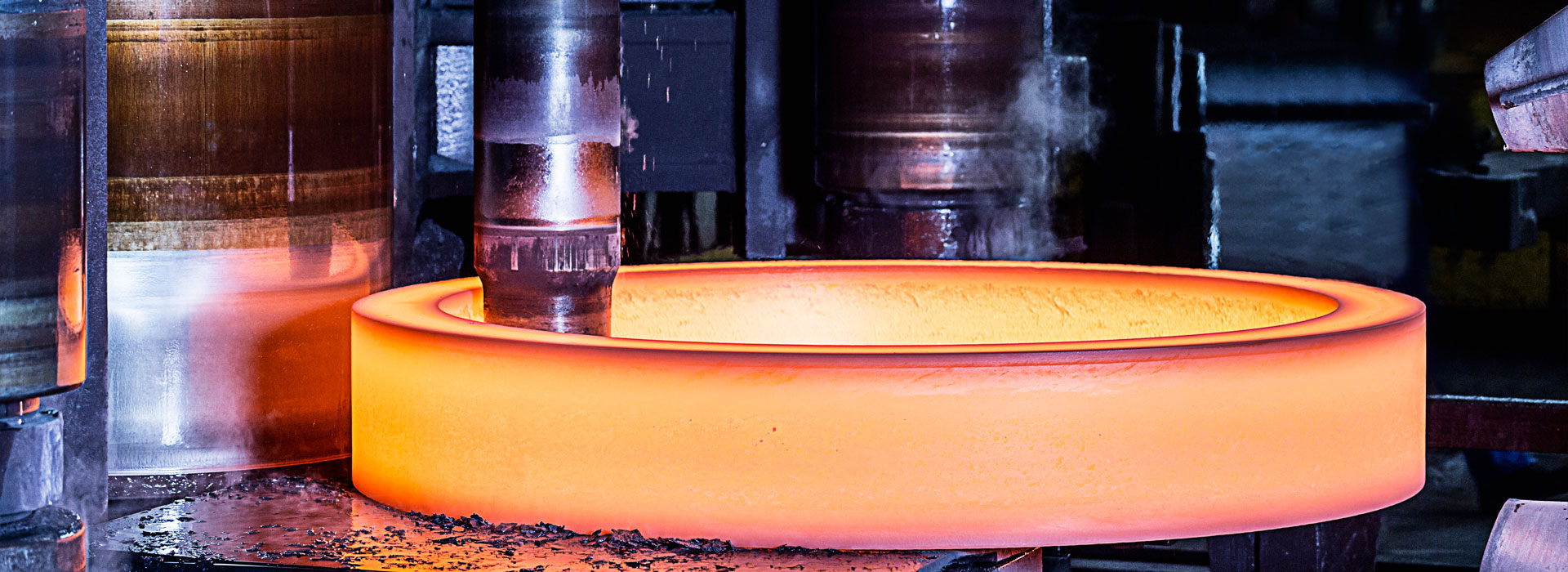

Smedeproduktion, skal desuden sikre, at smedegodset til den krævede form og størrelse, også skal opfylde ydelseskravene for smedegodset i processen med at bruge det foreslåede, hvoraf hovedsageligt omfatter: styrkeindeks, plasticitetsindeks, slagsejhed, udmattelsesstyrke, brud ChuDu og spændingskorrosionsbestandighed, etc., til arbejdet med højtemperaturdele og højtemperaturtrækegenskaber for øjeblikkelig og holdbar ydeevne og termisk træthedsydelse osv.

De råmaterialer, der anvendes til smedning, er barrer, valsede, ekstruderede og smedede barrer. De valsede, ekstruderede og smedede barrer er de halvfabrikata, der dannes ved henholdsvis valsning, ekstrudering og smedning. Ved smedning kan organiseringen og ydeevnen af råmaterialer forbedres ved at vedtage rimelige teknologiske og teknologiske parametre i følgende aspekter; Den søjleformede krystal brydes for at forbedre den makroskopiske adskillelse, og den støbte struktur ændres til smedet struktur. De indre porer er svejset for at forbedre materialets tæthed under passende temperatur- og stressforhold. Barren er smedet for at danne fiberstruktur, og smedegodset får en rimelig fiberretningsfordeling gennem valsning, ekstrudering og formsmedning.

Kontroller kornstørrelse og ensartethed; Forbedring af fordelingen af den anden fase (f.eks. legeret carbid i lestenitisk stål); Få vævet til at få deformationsforstærkning eller deformation - fasetransformationsstyrkelse. På grund af forbedringen af ovennævnte struktur er smedningens plasticitet, slagsejhed, udmattelsesstyrke og holdbarhed også blevet forbedret, og så gennem den sidste varme hæl af delene kan få de dele, der kræves af hårdheden, styrken og plasticiteten af god omfattende præstation.

Men hvis kvaliteten af råvarer er dårlig, eller smedningsprocessen ikke er rimelig, kan smedningsfejlene forekomme, herunder overfladefejl, indvendige defekter eller ydelsesfejl.

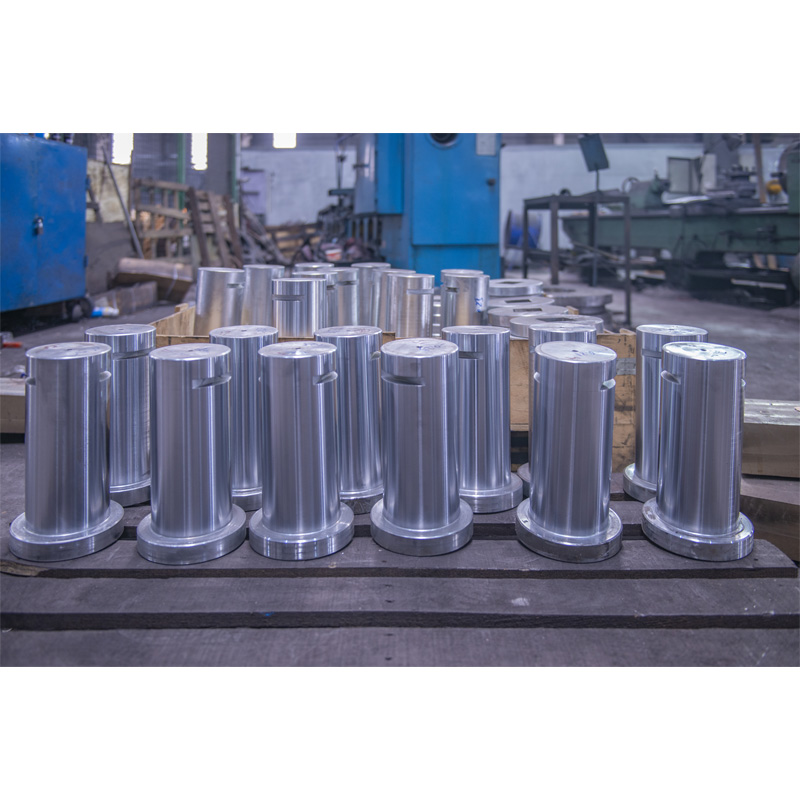

Designprocessen og designprincippet for smedningstegning er det samme som for hammersmedning, men de teknologiske parametre og specifikke arbejdstrin skal håndteres korrekt i henhold til smedningspressens egenskaber.

Karakteristika ved valg af skilleposition: for nogle smedegods er skillefladen ikke længere på smedningens længdesnit, som i hammersmedningen, men på dets maksimale tværsnit. Denne afsked har mange fordele.

Længden af skillekonturlinjen reduceres, formen forenkles, rumfanget af den ru kant reduceres, emnet, matricematerialet og bearbejdningstiden spares. Skærematrice bliver enklere og nemmere at fremstille. Når matricesmedningen er sat op, kan det dybe hulhulrum, der er svært at smede på hammeren, smedes. Formningsmetoden for smedegods ændres i processen med opret formsmedning. Ekstrudering og blok skrub kan bruges i stedet for at trække og rulle.

For smedninger med komplekse former er formdelingsmetoden den samme som hammersmedning, og den maksimale længdeprofil er stadig opdelt.

Tilladelse og tolerance: Generelt er tilladelsen til smedning af matrice på krumtappressen 30%-50% mindre end på hammeren, og tolerancen reduceres tilsvarende, normalt inden for 0,2-0,5 mm. Når ekstruderingsdeformationen er vedtaget, kan stangens radiale tillæg være mindre, generelt kun 0,2-0,8 mm.

De råmaterialer, der anvendes til smedning, er barrer, valsede, ekstruderede og smedede barrer. De valsede, ekstruderede og smedede barrer er de halvfabrikata, der dannes ved henholdsvis valsning, ekstrudering og smedning. Ved smedning kan organiseringen og ydeevnen af råmaterialer forbedres ved at vedtage rimelige teknologiske og teknologiske parametre i følgende aspekter; Den søjleformede krystal brydes for at forbedre den makroskopiske adskillelse, og den støbte struktur ændres til smedet struktur. De indre porer er svejset for at forbedre materialets tæthed under passende temperatur- og stressforhold. Barren er smedet for at danne fiberstruktur, og smedegodset får en rimelig fiberretningsfordeling gennem valsning, ekstrudering og formsmedning.

Kontroller kornstørrelse og ensartethed; Forbedring af fordelingen af den anden fase (f.eks. legeret carbid i lestenitisk stål); Få vævet til at få deformationsforstærkning eller deformation - fasetransformationsstyrkelse. På grund af forbedringen af ovennævnte struktur er smedningens plasticitet, slagsejhed, udmattelsesstyrke og holdbarhed også blevet forbedret, og så gennem den sidste varme hæl af delene kan få de dele, der kræves af hårdheden, styrken og plasticiteten af god omfattende præstation.

Men hvis kvaliteten af råvarer er dårlig, eller smedningsprocessen ikke er rimelig, kan smedningsfejlene forekomme, herunder overfladefejl, indvendige defekter eller ydelsesfejl.

Designprocessen og designprincippet for smedningstegning er det samme som for hammersmedning, men de teknologiske parametre og specifikke arbejdstrin skal håndteres korrekt i henhold til smedningspressens egenskaber.

Karakteristika ved valg af skilleposition: for nogle smedegods er skillefladen ikke længere på smedningens længdesnit, som i hammersmedningen, men på dets maksimale tværsnit. Denne afsked har mange fordele.

Længden af skillekonturlinjen reduceres, formen forenkles, rumfanget af den ru kant reduceres, emnet, matricematerialet og bearbejdningstiden spares. Skærematrice bliver enklere og nemmere at fremstille. Når matricesmedningen er sat op, kan det dybe hulhulrum, der er svært at smede på hammeren, smedes. Formningsmetoden for smedegods ændres i processen med opret formsmedning. Ekstrudering og blok skrub kan bruges i stedet for at trække og rulle.

For smedninger med komplekse former er formdelingsmetoden den samme som hammersmedning, og den maksimale længdeprofil er stadig opdelt.

Tilladelse og tolerance: Generelt er tilladelsen til smedning af matrice på krumtappressen 30%-50% mindre end på hammeren, og tolerancen reduceres tilsvarende, normalt inden for 0,2-0,5 mm. Når ekstruderingsdeformationen er vedtaget, kan stangens radiale tillæg være mindre, generelt kun 0,2-0,8 mm.

Smedningshældning, filetradius og udstansning med skind: Smedningshældningen er den samme som på hammeren, når donkraftstangen ikke bruges. Hvis donkraftstangen anvendes, kan formsmedningshældningen reduceres betydeligt. På grund af den lave inerti og dårlige kapacitet af metalfyldningsrille bør radius af afrundet hjørne være større end for smedning på hammer. Metoden til at bestemme radius af filet og stansning og tegningsreglerne for smedninger kan henvise til forarbejdning af hammersmedning.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy