Optimering af smedeproces til spindelsmedning

2022-07-25

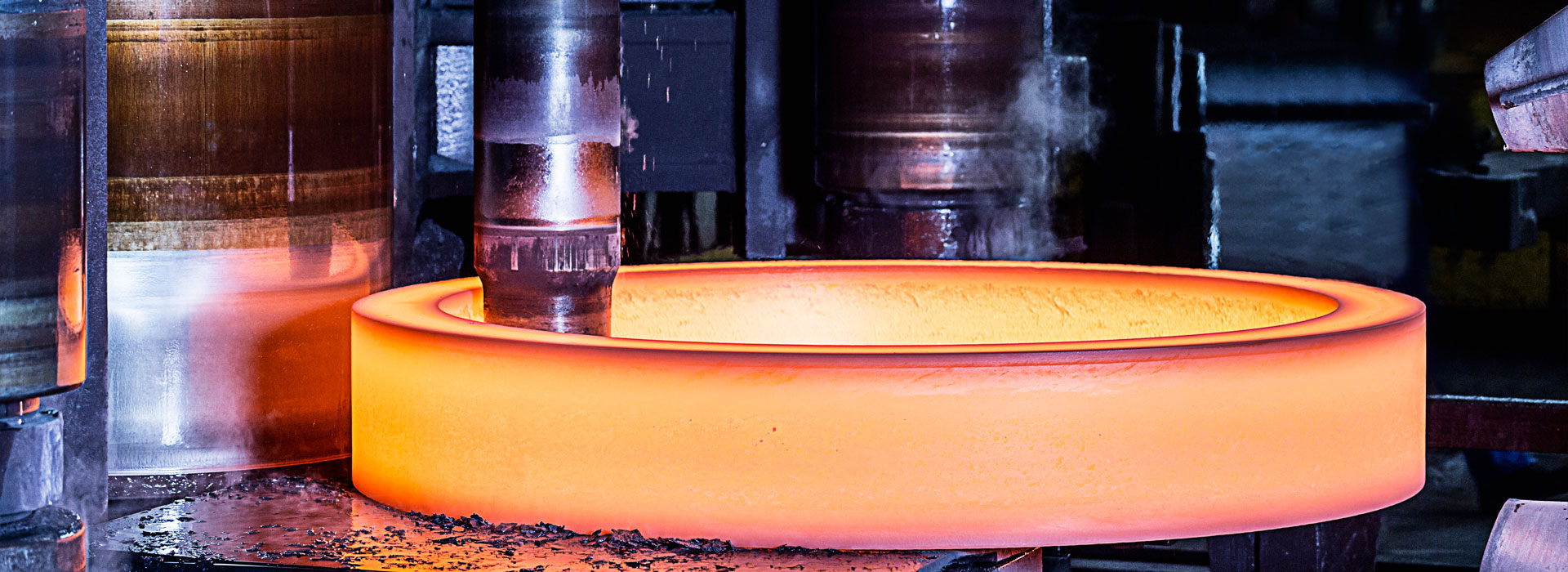

Spindelsmedegodser vigtige smedegods i hydraulisk kraftværksudstyr, og har meget strenge kvalitetskrav. Hvorvidt problemer kan undgås i smedeprocessen er direkte relateret til kvaliteten. Baseret på den faktiske produktionserfaring foretager dette papir en omhyggelig analyse af det konkave center i smedjens endeflade og optimerer smedningsprocessen.

1. Formkarakteristika for spindelsmedninger

Karakteristika for spindelsmedning: diameteren af dysens endeflange er stor, den midterste dels diameter er lille, diameterfaldet er stort, dyseenden en cirkeldiameter er stor, længden er lille.

2. Optimer smedeprocessen inden

Deformationsprocessen af den originale smedning er som følger: pressekæbe, skærende mund

3. Årsagsanalyse

(1) den færdige flangediameter er større, en anden forskydning, begrænset af et højt diameterforhold, KD langt træk af en mindre reduktionsstang shuikou flade ingen effektiv tromlemug, flad endeflade, langt træk undervejs, med en rund dyseende og fodring er relativt mindre, tryk kan ikke føres til kernen, hvilket gør, at dysens endeflade danner hult hjerte.

(2) processen er ikke klar over den type ambolt, der bruges til at tegne og blanke. Vores 150MN hydrauliske presse bruger normalt to slags flade amboltbredder på 1200 mm og 850 mm, og branddeformationen af det færdige produkt er stor. Han bruger den 1200 mm brede ambolt til at tegne længden af den hurtige hastighed, hvilket forværrer dannelsen af endefladen konkav.

(3) Branddeformationen af det færdige produkt er stor, og tiden er lang. Når emnetemperaturen er tæt på den nedre grænse for smedningstemperaturområdet, for at forhindre, at emnet revner, vil mængden af tryk ned blive reduceret. På dette tidspunkt vil trækningen og udledningen også forværre dannelsen af endefladen konkav.

4. Procesoptimering

Med henblik på ovenstående problemer optimerede vi smedeprocessen, og den optimerede proces er som følger:

Trykklemmemund, skærende mund

(1) Den specielle stødende dækplade er designet. Midten af den nye dækplade har et hul, og kontaktfladen med barren er en bueovergang. Bartens kontaktflade med dækpladen er i en stor udbulende form, hvilket effektivt undgår det konkave fænomen i den efterfølgende tegning af emnets endeflade.

(2) Efter den anden opstilling skal den øvre og nedre V-formede ambolt på 1200 mm bruges direkte til at tegne længden, og stigrørsenden skal trækkes til en passende størrelse for at sikre, at den lille flange på stigrørsenden af det færdige produkt har nok deformation for at undgå endefladen konkav af det færdige produkt på grund af den store deformation af det færdige produkt og den lave temperatur af blankingsmaterialet, for at sikre, at det færdige produkt kan smedes i en brand.

1. Formkarakteristika for spindelsmedninger

Karakteristika for spindelsmedning: diameteren af dysens endeflange er stor, den midterste dels diameter er lille, diameterfaldet er stort, dyseenden en cirkeldiameter er stor, længden er lille.

2. Optimer smedeprocessen inden

Deformationsprocessen af den originale smedning er som følger: pressekæbe, skærende mund

3. Årsagsanalyse

(1) den færdige flangediameter er større, en anden forskydning, begrænset af et højt diameterforhold, KD langt træk af en mindre reduktionsstang shuikou flade ingen effektiv tromlemug, flad endeflade, langt træk undervejs, med en rund dyseende og fodring er relativt mindre, tryk kan ikke føres til kernen, hvilket gør, at dysens endeflade danner hult hjerte.

(2) processen er ikke klar over den type ambolt, der bruges til at tegne og blanke. Vores 150MN hydrauliske presse bruger normalt to slags flade amboltbredder på 1200 mm og 850 mm, og branddeformationen af det færdige produkt er stor. Han bruger den 1200 mm brede ambolt til at tegne længden af den hurtige hastighed, hvilket forværrer dannelsen af endefladen konkav.

(3) Branddeformationen af det færdige produkt er stor, og tiden er lang. Når emnetemperaturen er tæt på den nedre grænse for smedningstemperaturområdet, for at forhindre, at emnet revner, vil mængden af tryk ned blive reduceret. På dette tidspunkt vil trækningen og udledningen også forværre dannelsen af endefladen konkav.

4. Procesoptimering

Med henblik på ovenstående problemer optimerede vi smedeprocessen, og den optimerede proces er som følger:

Trykklemmemund, skærende mund

(1) Den specielle stødende dækplade er designet. Midten af den nye dækplade har et hul, og kontaktfladen med barren er en bueovergang. Bartens kontaktflade med dækpladen er i en stor udbulende form, hvilket effektivt undgår det konkave fænomen i den efterfølgende tegning af emnets endeflade.

(2) Efter den anden opstilling skal den øvre og nedre V-formede ambolt på 1200 mm bruges direkte til at tegne længden, og stigrørsenden skal trækkes til en passende størrelse for at sikre, at den lille flange på stigrørsenden af det færdige produkt har nok deformation for at undgå endefladen konkav af det færdige produkt på grund af den store deformation af det færdige produkt og den lave temperatur af blankingsmaterialet, for at sikre, at det færdige produkt kan smedes i en brand.

(3) Brændtiden for færdigt produkt er 850 mm på den fladbundede v-formede ambolt-træklængde, og fremføringslængden ved dyseenden skal møde h/D⥠0,3 (h er blankingslængde, D er emnediameter) og H /L⥠Under betingelsen 2/3, (h er foderlængden, L er hammerhovedets bredde), vælges en relativt smal 850 mm v-formet ambolt for at øge den relative fremføring, og på den forudsætning, at der er intet tydeligt konkavt center ved dyseenden, fødelængden ved dyseenden er reduceret med ca. 300 mm end originalen.

Tidligere:Valg af smedningsproces

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy