Hvad er processen med at designe og fremstille præcisionssmedninger?

2022-08-29

1. Design og fremstillingsmetoder til præcisionsmedegods

På nuværende tidspunkt er der mange præcisionssmedningsteknologier, der anvendes i produktionen. I henhold til den forskellige formningstemperatur kan den opdeles i varm efterbehandling, kold efterbehandling, varm efterbehandling, komposit efterbehandling, isotermisk efterbehandling og så videre.

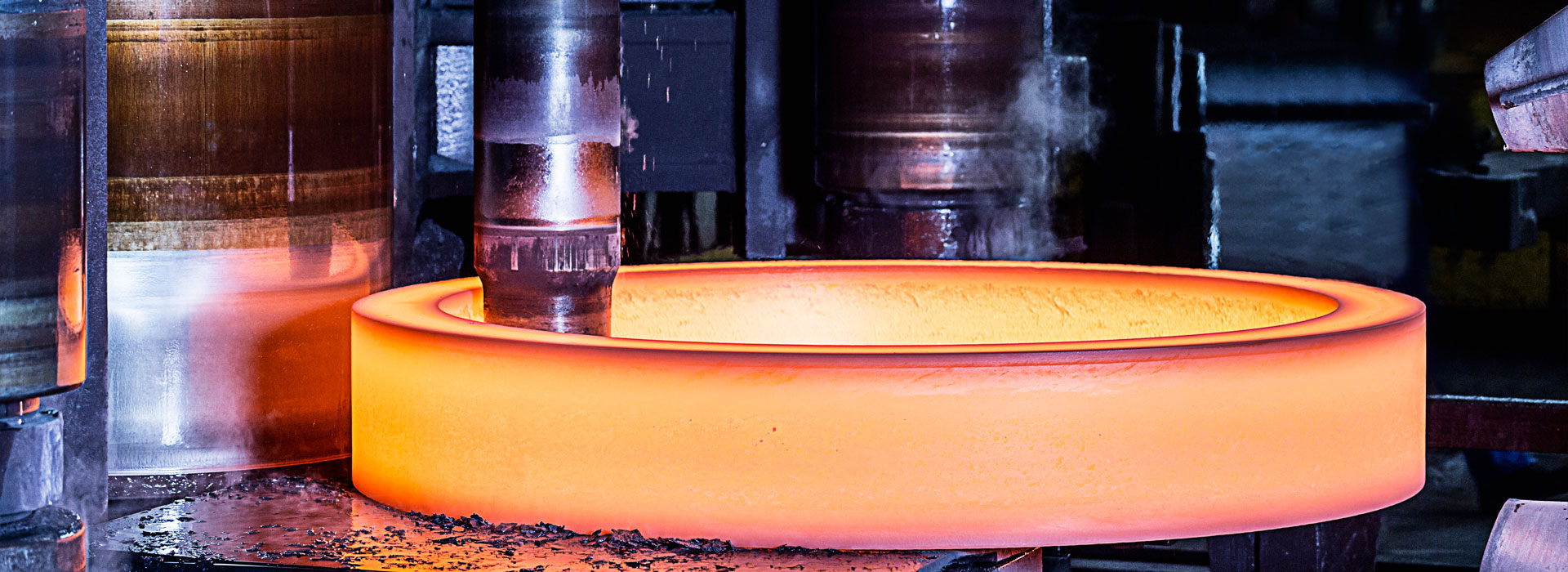

1.1 Varmsmedningsteknologi

Præcisionssmedningsprocessen, hvor smedetemperaturen er over omkrystallisationstemperaturen, kaldes varmpræcisionssmedning. Det varme smedemateriale har lav deformationsmodstand og god plasticitet, så det er let at danne et komplekst emne, men på grund af stærk oxidation er overfladekvaliteten og dimensionsnøjagtigheden af emnet meget lav. Den almindelige teknik til varmsmedning er lukket matricesmedning. På grund af unøjagtig materialeinput, matricedesign og fremstillingsnøjagtighed er deformationsmodstanden for lukket matricesmedning stor i efter-lukningsfasen, hvilket forårsager stor skade på udstyr og matrice.

Den almindelige metode til at løse dette problem er princippet om shunt-trinned, det vil sige, at et shunt-trinshulrum med rimelig form og størrelse sættes på det sted, der er fyldt med det lukkede hulrum. Efter KAVITETEN ER FULDSTÆNDIG FYLDT, EKSTRADERES OVERFØDENDE METAL AF BILLET IND I hullet i shuntkammeret, hvilket LØSER DEN MODSIGELSE, AT BILLET's volumen ikke er strengt lig med hulrummets volumen, og hjælper med at reducere den indre tryk i hulrummet og forbedre matricens levetid.

1.2 Koldsmedningsteknologi

Koldsmedning er en præcisionssmedningsteknologi, der udføres ved stuetemperatur. Kold smedning teknologi har karakteristika af let at kontrollere formen og størrelsen af emnet og undgå fejl forårsaget af høj temperatur. Høj styrke og præcision af emnet, god overfladekvalitet. I processen med koldsmedning er emnets plasticitet dårlig, deformationsmodstanden er stor, matricen og udstyrskravene er høje, og strukturen er kompleks, den er svær at forme. For at overvinde problemerne med høj deformationsmodstand og dårlig fyldningseffekt af kold smedning er nye teknikker som bloksmedning, flydende matricesmedning og præfabrikeret smedning blevet udviklet successivt.

1.3 Varmsmedningsteknologi

Varmsmedning er en præcisionssmedningsteknik, der udføres ved den passende temperatur for omkrystallisationstemperaturen. Varm smedning præcisionsformningsteknologi bryder gennem begrænsningerne af høj deformationsmodstand af kold smedning, formen på delene bør ikke være for kompleks, og behovet for at øge den mellemliggende varmebehandling og overfladebehandlingsprocessen. Samtidig overvinder det problemerne med overfladekvalitet og fald i dimensionsnøjagtighed forårsaget af stærk oxidation i varm smedning. Det har fordelene ved både koldsmedning og varmsmedning, og overvinder ulemperne ved begge. Varmsmedningsteknologien har imidlertid lav smedningstemperatur, snævert smedningstemperaturområde, strenge krav til smedningsområde, høj præcision, udstyr og høje krav til matricestruktur og matricemateriale.

1.4 Komposit smedeteknologi

Med stigningen i præcisionskravet og kompleksiteten af præcisionssmedning kan den simple kolde, varme og varme smedningsteknologi ikke opfylde kravene. Komposit smedning teknologi kombinerer kold smedning, varm smedning og varm smedning for at færdiggøre et emne, som kan spille fordelene ved kold smedning, varm smedning og varm smedning og eliminere ulemperne ved kold smedning, varm smedning og varm smedning. Den tekniske ydeevne af lige vinkelgear fremstillet ved tre forskellige teknologiske metoder sammenlignes. Det viser, at emnet fremstillet ved kompositsmedningsteknologi har forbedret mekaniske egenskaber, dimensionsnøjagtighed og overfladeruhed. Derfor er den sammensatte præcisionssmedningsteknologi en vigtig retning for udviklingen af præcisionssmedningsteknologien.

På nuværende tidspunkt er der mange præcisionssmedningsteknologier, der anvendes i produktionen. I henhold til den forskellige formningstemperatur kan den opdeles i varm efterbehandling, kold efterbehandling, varm efterbehandling, komposit efterbehandling, isotermisk efterbehandling og så videre.

1.1 Varmsmedningsteknologi

Præcisionssmedningsprocessen, hvor smedetemperaturen er over omkrystallisationstemperaturen, kaldes varmpræcisionssmedning. Det varme smedemateriale har lav deformationsmodstand og god plasticitet, så det er let at danne et komplekst emne, men på grund af stærk oxidation er overfladekvaliteten og dimensionsnøjagtigheden af emnet meget lav. Den almindelige teknik til varmsmedning er lukket matricesmedning. På grund af unøjagtig materialeinput, matricedesign og fremstillingsnøjagtighed er deformationsmodstanden for lukket matricesmedning stor i efter-lukningsfasen, hvilket forårsager stor skade på udstyr og matrice.

Den almindelige metode til at løse dette problem er princippet om shunt-trinned, det vil sige, at et shunt-trinshulrum med rimelig form og størrelse sættes på det sted, der er fyldt med det lukkede hulrum. Efter KAVITETEN ER FULDSTÆNDIG FYLDT, EKSTRADERES OVERFØDENDE METAL AF BILLET IND I hullet i shuntkammeret, hvilket LØSER DEN MODSIGELSE, AT BILLET's volumen ikke er strengt lig med hulrummets volumen, og hjælper med at reducere den indre tryk i hulrummet og forbedre matricens levetid.

1.2 Koldsmedningsteknologi

Koldsmedning er en præcisionssmedningsteknologi, der udføres ved stuetemperatur. Kold smedning teknologi har karakteristika af let at kontrollere formen og størrelsen af emnet og undgå fejl forårsaget af høj temperatur. Høj styrke og præcision af emnet, god overfladekvalitet. I processen med koldsmedning er emnets plasticitet dårlig, deformationsmodstanden er stor, matricen og udstyrskravene er høje, og strukturen er kompleks, den er svær at forme. For at overvinde problemerne med høj deformationsmodstand og dårlig fyldningseffekt af kold smedning er nye teknikker som bloksmedning, flydende matricesmedning og præfabrikeret smedning blevet udviklet successivt.

1.3 Varmsmedningsteknologi

Varmsmedning er en præcisionssmedningsteknik, der udføres ved den passende temperatur for omkrystallisationstemperaturen. Varm smedning præcisionsformningsteknologi bryder gennem begrænsningerne af høj deformationsmodstand af kold smedning, formen på delene bør ikke være for kompleks, og behovet for at øge den mellemliggende varmebehandling og overfladebehandlingsprocessen. Samtidig overvinder det problemerne med overfladekvalitet og fald i dimensionsnøjagtighed forårsaget af stærk oxidation i varm smedning. Det har fordelene ved både koldsmedning og varmsmedning, og overvinder ulemperne ved begge. Varmsmedningsteknologien har imidlertid lav smedningstemperatur, snævert smedningstemperaturområde, strenge krav til smedningsområde, høj præcision, udstyr og høje krav til matricestruktur og matricemateriale.

1.4 Komposit smedeteknologi

Med stigningen i præcisionskravet og kompleksiteten af præcisionssmedning kan den simple kolde, varme og varme smedningsteknologi ikke opfylde kravene. Komposit smedning teknologi kombinerer kold smedning, varm smedning og varm smedning for at færdiggøre et emne, som kan spille fordelene ved kold smedning, varm smedning og varm smedning og eliminere ulemperne ved kold smedning, varm smedning og varm smedning. Den tekniske ydeevne af lige vinkelgear fremstillet ved tre forskellige teknologiske metoder sammenlignes. Det viser, at emnet fremstillet ved kompositsmedningsteknologi har forbedret mekaniske egenskaber, dimensionsnøjagtighed og overfladeruhed. Derfor er den sammensatte præcisionssmedningsteknologi en vigtig retning for udviklingen af præcisionssmedningsteknologien.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy