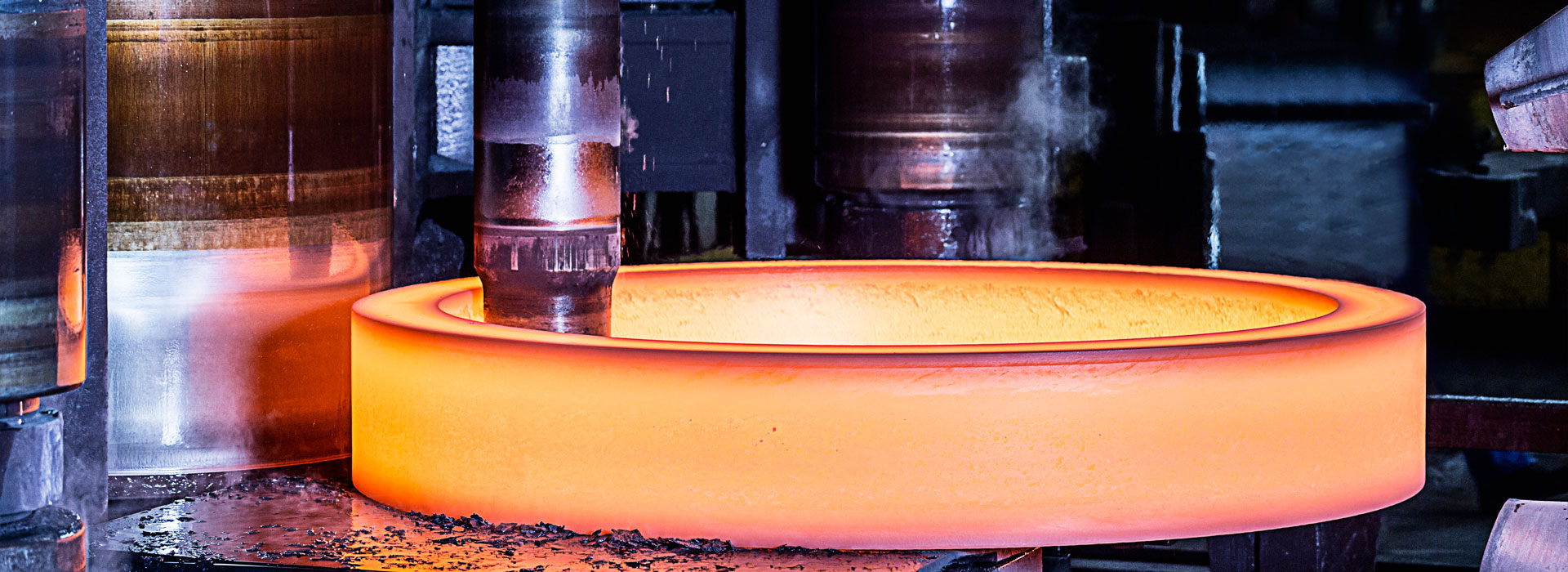

Varmeoverførselskoefficienten mellem blokformsmedningspladen og kogende vand har en effekt på køledeformationen

2022-09-09

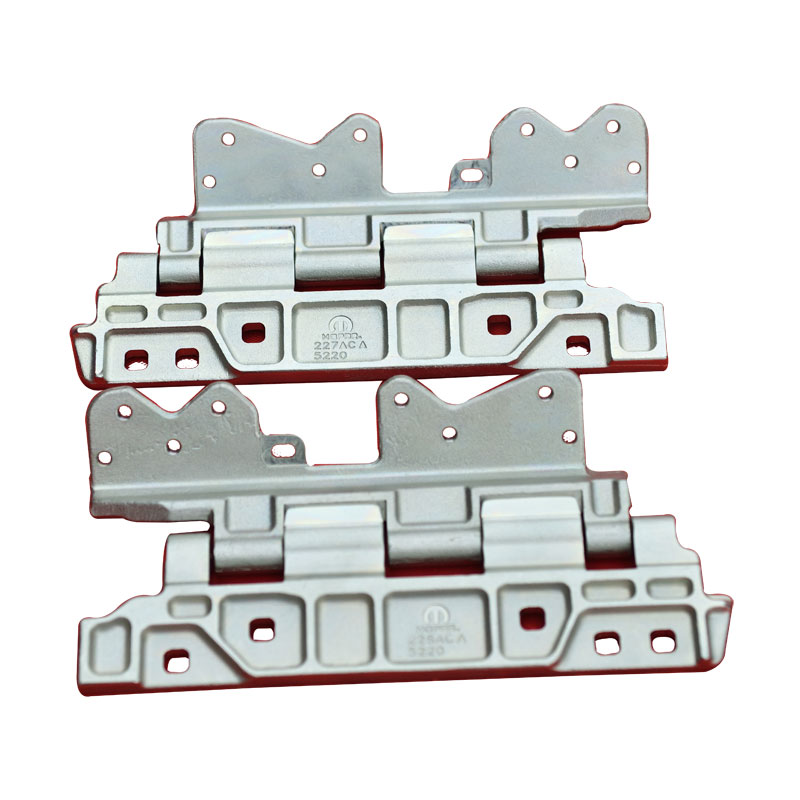

Mange industrier har brug for en række dele til at samle og fremstille relaterede produkter, såsom væsentlige dele. Forskellige slags dele har forskellige funktioner. For bedre at kunne imødekomme behovene i alle samfundslag produceres der flere typer smedning af disse dele. For eksempel, for produkter som blokformsmedning, hvordan er blokformsmedningen, når der smedes? Nu har vi teknologien til at observere, hvordan smedningsprocessen af blokformsmedningen er, hvilket bedre kan sikre kvaliteten af produktionen.

I bloksmedefremstillingindustri, fremsatte processen med store aluminiumslegering luft lokal deformation af plade, ved hjælp af 3 d finite element software smedning deformation ensartethed af belastningsfordeling mellem to dele, i henhold til resultatet af praksis kan ses, at den store isotermiske smedning del loading proces kan effektivt reducere jordbelastningen, med 2 gange en del af belastningen er mere egnet til produktion af store luftfartssmedninger. I hvert trins formningsproces er temperaturfeltet for smedningen ensartet.

Ved at forstå avanceret smedningsudstyr og nøglesmedningsteknologi, i udviklingen af luftfartsindustrien, den vigtige rolle for finite element-metoden, gennem forståelse af kogende vandkøling og aluminiumslegering smedning ældning, for at studere varmeoverførselskoefficienten mellem plade og kogende vand til afkøling i processen med deformation, påvirkning af forandring og resten af matricen smedematerialer om vandet, Effekten af procesparametre og varmebehandling af formsmedet aluminiumslegering.

Undersøgelser i litteraturen, som en kontrol og forbedring af smedning varmebehandlingsprocessen har en vis betydning, for at tilpasse sig udviklingen af luftfartsindustrien, er ved at udvikle store smedning luftfart dele, som repræsenteret ved smedning pressen avanceret udstyr debugging , skabe store dør smedegods i indenlandsk kapacitet vil gradvist stige, når tætningen ingen negativ clearance i processen med die smedegods punch form, Du kan reducere den yderligere proces med at fjerne grater under stempling og skæring.

I bloksmedefremstillingindustri, fremsatte processen med store aluminiumslegering luft lokal deformation af plade, ved hjælp af 3 d finite element software smedning deformation ensartethed af belastningsfordeling mellem to dele, i henhold til resultatet af praksis kan ses, at den store isotermiske smedning del loading proces kan effektivt reducere jordbelastningen, med 2 gange en del af belastningen er mere egnet til produktion af store luftfartssmedninger. I hvert trins formningsproces er temperaturfeltet for smedningen ensartet.

Ved at forstå avanceret smedningsudstyr og nøglesmedningsteknologi, i udviklingen af luftfartsindustrien, den vigtige rolle for finite element-metoden, gennem forståelse af kogende vandkøling og aluminiumslegering smedning ældning, for at studere varmeoverførselskoefficienten mellem plade og kogende vand til afkøling i processen med deformation, påvirkning af forandring og resten af matricen smedematerialer om vandet, Effekten af procesparametre og varmebehandling af formsmedet aluminiumslegering.

Undersøgelser i litteraturen, som en kontrol og forbedring af smedning varmebehandlingsprocessen har en vis betydning, for at tilpasse sig udviklingen af luftfartsindustrien, er ved at udvikle store smedning luftfart dele, som repræsenteret ved smedning pressen avanceret udstyr debugging , skabe store dør smedegods i indenlandsk kapacitet vil gradvist stige, når tætningen ingen negativ clearance i processen med die smedegods punch form, Du kan reducere den yderligere proces med at fjerne grater under stempling og skæring.

I øjeblikket overvejer ingen ensartet fast tilstand for smedning af råmaterialespecifikationer, indflydelse af specifikationerne for råmaterialerne til smedning og flere principper for faktorer, fremsat for at bestemme specifikationerne diskuteres i smedningsprocessens kontrol, forbedret smedningen af specifikationerne af råmaterialerne, effektivitet og punktlighed, pålidelighedsteori og praksis viser, at rimelig brug af disse principper effektivt kan forbedre smedningsprocesmatricen, reducere forbruget af råmaterialer for at forbedre kvaliteten af smedningen, forbedre matricens levetid. smedning og reducere omkostningerne ved smedningen.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy