En specifik oversigt over smedegods

2022-11-07

Smedninger en vigtig gren af plastbearbejdning. Det er brugen af materialets plasticitet, ved hjælp af ekstern kraft til at producere plastisk deformation, opnå den nødvendige form, størrelse og visse organisatoriske egenskaber af smedegodset.

Plastforarbejdning er traditionelt opdelt i to hovedkategorier. Den ene er produktionen af råmaterialer (såsom rør, plade, type, stang) baseret forarbejdning kaldes primær plastforarbejdning. Den anden er produktion af dele og deres emner (herunder smedninger, stemplingsdele osv.), hovedsageligt kendt som den sekundære plastbearbejdning. For i de fleste tilfælde er sekundær forarbejdning at bruge råmaterialerne fra den primære forarbejdning til genforarbejdning, men store smedegods bruger ofte barre som råmateriale til direkte at smede til smedegods, og pulversmedning bruger pulver som råmateriale.

I henhold til de forskellige anvendte råmaterialer kan den sekundære plastbearbejdning opdeles i bulkformning og pladeformning. Førstnævnte bruger stang- og blokmateriale som råmateriale, og kraften er i trevejsspændingstilstanden, mens sidstnævnte bruger plademateriale som råmateriale, og deformationsprocessen analyseres normalt i henhold til planspændingstilstanden.

Det kan ses fra ovenstående analyse, at smedning hører til sekundær plastbehandling, og deformationstilstanden er volumetrisk formning.

Som det kan ses af figur 1, er det grundlæggende formål med enhver smedeproces at opnå smedegods med kvalificeret form, størrelse og interne organisatoriske egenskaber, der opfylder kravene i tegningen. Der er to grundlæggende betingelser for formning, den ene er, at materialet kan modstå den nødvendige mængde deformation uden ødelæggelse i deformationsprocessen, og den anden er kraftbetingelserne, det vil sige udstyret gennem formen til arbejdsemnet til at anvende nok stor og særlig kraftfordeling. Det er en vigtig opgave for smedearbejdere at skabe betingelser, optimere den teknologiske proces og fremstille de kombinerede smedegods.

Valget af smedeproces er fleksibelt og varieret, kun til formningsprocessen kan den samme formsmedning udføres med forskelligt udstyr eller forskellige metoder. For eksempel, hvis plejlstangen er dannet på smedehammeren, trækkes emnet, rulles, forsmedet og endeligt smedet i det samme par matrice. Hvis der anvendes en mekanisk presse til formsmedning, kræves rullesmedning på forhånd. Hvis det er fremstillet ved formningsvalse-smedningsmetoden, kan de kvalificerede dele opnås ved at tilføje en formningsprocedure efter præcisionsvalsesmedningen.

Et andet eksempel er multistation kold smedning af stigeaksel (se figur 2). For den samme smedning kan der være forskellige procesveje og forskellige emner, og følgelig er mellemprocesserne forskellige. Nogle af dem inkluderer fremadgående ekstrudering (F i figuren), og nogle bruger upsetting (U i figuren)0, som kræver forskellige deformationskræfter. Forskellens levetid er også større.

Når udstyrsforhold (såsom tonnage osv.) er faste, er der ikke så mange muligheder tilgængelige. Når råvareegenskaber og specifikationer er faste, kan ikke alle mulighederne i figuren anvendes.

Under forudsætningen om at sikre produktets udseende og indre kvalitet og produktivitet, bør det grundlæggende udgangspunkt for at vælge formningsprocesskemaet betragtes som god økonomisk effektivitet, specifikt:

1. Spar råvarer. Næsten fri formning eller næsten netformning (dvs. mindre skæring uden formning), anvendes hvor det er muligt.

2. Reducer energiforbruget. Vi kan ikke kun se på energiforbruget i en bestemt proces, men også se på det samlede energiforbrug. I første omgang ser det ud til, at energiforbruget ved koldsmedning vil blive reduceret, fordi opvarmningsprocessen udelades, men energiforbruget ved blødgøringsbehandling før koldsmedning og udglødning mellem processer bør også tages i betragtning. Brugen af ikke-hærdet stål og restvarmedeformation og varmebehandling er energibesparende processer.

3, reducere deformationskraften. Prøv at bruge arbejdsbesparende formningsmetode, som ikke kun kan reducere udstyrets tonnage, reducere den oprindelige investering. Det kan også forbedre formens levetid. Dette er grunden til, at rotationsformning har været meget brugt i de senere år.

4. God processtabilitet. En god proces bør vises i realiseringen af langsigtet kontinuerlig produktion, uden bevidst at forfølge en enkelt indekshøjde (såsom færre gennemløb, stor deformation pr. gennemløb), men føre til lavt udbytte eller ofte knækket skimmelsvamp.

Plastforarbejdning er traditionelt opdelt i to hovedkategorier. Den ene er produktionen af råmaterialer (såsom rør, plade, type, stang) baseret forarbejdning kaldes primær plastforarbejdning. Den anden er produktion af dele og deres emner (herunder smedninger, stemplingsdele osv.), hovedsageligt kendt som den sekundære plastbearbejdning. For i de fleste tilfælde er sekundær forarbejdning at bruge råmaterialerne fra den primære forarbejdning til genforarbejdning, men store smedegods bruger ofte barre som råmateriale til direkte at smede til smedegods, og pulversmedning bruger pulver som råmateriale.

I henhold til de forskellige anvendte råmaterialer kan den sekundære plastbearbejdning opdeles i bulkformning og pladeformning. Førstnævnte bruger stang- og blokmateriale som råmateriale, og kraften er i trevejsspændingstilstanden, mens sidstnævnte bruger plademateriale som råmateriale, og deformationsprocessen analyseres normalt i henhold til planspændingstilstanden.

Det kan ses fra ovenstående analyse, at smedning hører til sekundær plastbehandling, og deformationstilstanden er volumetrisk formning.

Som det kan ses af figur 1, er det grundlæggende formål med enhver smedeproces at opnå smedegods med kvalificeret form, størrelse og interne organisatoriske egenskaber, der opfylder kravene i tegningen. Der er to grundlæggende betingelser for formning, den ene er, at materialet kan modstå den nødvendige mængde deformation uden ødelæggelse i deformationsprocessen, og den anden er kraftbetingelserne, det vil sige udstyret gennem formen til arbejdsemnet til at anvende nok stor og særlig kraftfordeling. Det er en vigtig opgave for smedearbejdere at skabe betingelser, optimere den teknologiske proces og fremstille de kombinerede smedegods.

Valget af smedeproces er fleksibelt og varieret, kun til formningsprocessen kan den samme formsmedning udføres med forskelligt udstyr eller forskellige metoder. For eksempel, hvis plejlstangen er dannet på smedehammeren, trækkes emnet, rulles, forsmedet og endeligt smedet i det samme par matrice. Hvis der anvendes en mekanisk presse til formsmedning, kræves rullesmedning på forhånd. Hvis det er fremstillet ved formningsvalse-smedningsmetoden, kan de kvalificerede dele opnås ved at tilføje en formningsprocedure efter præcisionsvalsesmedningen.

Et andet eksempel er multistation kold smedning af stigeaksel (se figur 2). For den samme smedning kan der være forskellige procesveje og forskellige emner, og følgelig er mellemprocesserne forskellige. Nogle af dem inkluderer fremadgående ekstrudering (F i figuren), og nogle bruger upsetting (U i figuren)0, som kræver forskellige deformationskræfter. Forskellens levetid er også større.

Når udstyrsforhold (såsom tonnage osv.) er faste, er der ikke så mange muligheder tilgængelige. Når råvareegenskaber og specifikationer er faste, kan ikke alle mulighederne i figuren anvendes.

Under forudsætningen om at sikre produktets udseende og indre kvalitet og produktivitet, bør det grundlæggende udgangspunkt for at vælge formningsprocesskemaet betragtes som god økonomisk effektivitet, specifikt:

1. Spar råvarer. Næsten fri formning eller næsten netformning (dvs. mindre skæring uden formning), anvendes hvor det er muligt.

2. Reducer energiforbruget. Vi kan ikke kun se på energiforbruget i en bestemt proces, men også se på det samlede energiforbrug. I første omgang ser det ud til, at energiforbruget ved koldsmedning vil blive reduceret, fordi opvarmningsprocessen udelades, men energiforbruget ved blødgøringsbehandling før koldsmedning og udglødning mellem processer bør også tages i betragtning. Brugen af ikke-hærdet stål og restvarmedeformation og varmebehandling er energibesparende processer.

3, reducere deformationskraften. Prøv at bruge arbejdsbesparende formningsmetode, som ikke kun kan reducere udstyrets tonnage, reducere den oprindelige investering. Det kan også forbedre formens levetid. Dette er grunden til, at rotationsformning har været meget brugt i de senere år.

4. God processtabilitet. En god proces bør vises i realiseringen af langsigtet kontinuerlig produktion, uden bevidst at forfølge en enkelt indekshøjde (såsom færre gennemløb, stor deformation pr. gennemløb), men føre til lavt udbytte eller ofte knækket skimmelsvamp.

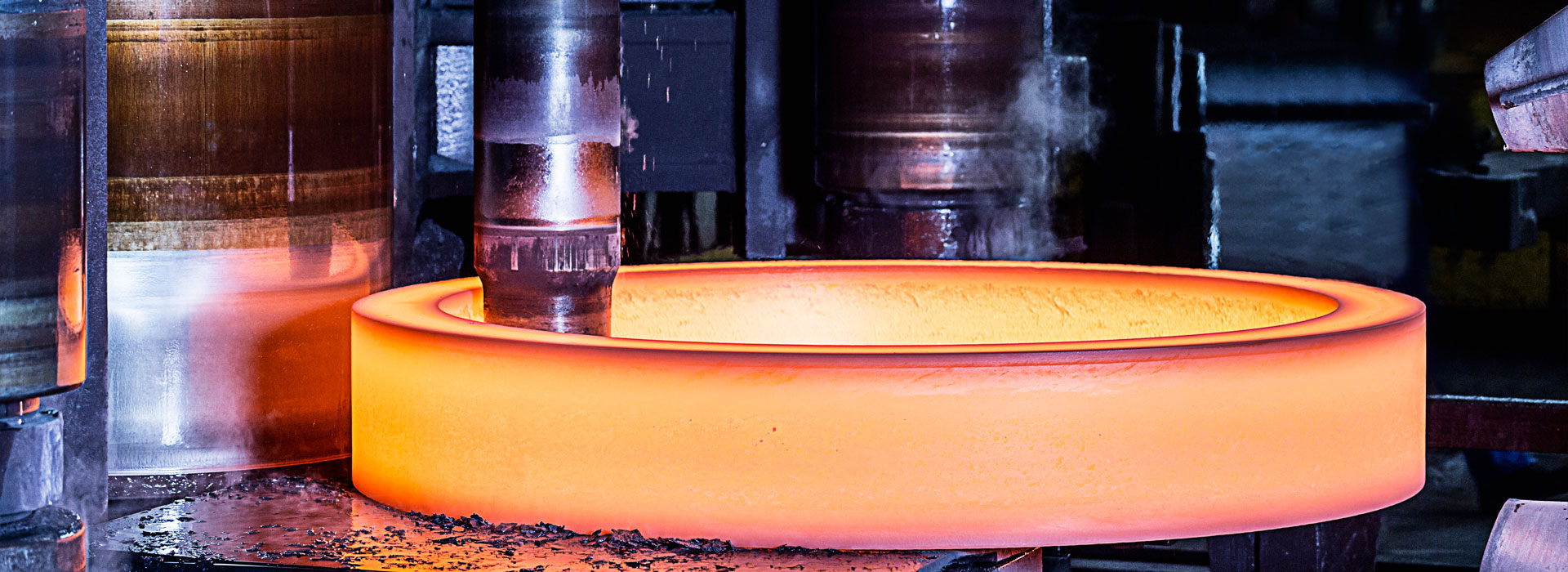

Dette er smedegods fra tongxin smedefirma:

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy