tongxin smedning

2023-08-11

Smedninger en forarbejdningsmetode, der bruger smedningsmaskiner til at udøve pres på metalemner for at producere plastisk deformation for at opnå smedninger med visse mekaniske egenskaber, bestemte former og størrelser, og er en af de to komponenter i smedning (smedning og stempling). Gennem smedning kan metallet i smelteprocessen af det støbte løse og andre defekter elimineres, optimere mikrostrukturen, og på grund af bevarelsen af den komplette metalstrømningslinje er smedningens mekaniske egenskaber generelt bedre end de samme. materiale. Til vigtige dele med høj belastning og hårde arbejdsforhold i beslægtede maskiner, bruges smedning for det meste ud over plader, profiler eller svejsedele med enkle former, der kan rulles.

Deformationstemperatur

Den indledende omkrystallisationstemperatur for stål er omkring 727 ° C, men 800 ° C bruges generelt som opdelingslinjen, højere end 800 ° C er varmsmedning; Mellem 300 og 800 ° C kaldes varm smedning eller semi-hot smedning.

Måden aktien bevæger sig på

I henhold til bevægelsen af barren kan smedning opdeles i fri smedning, opkastning, ekstrudering, smedning, lukket smedning, lukket smedning.

1. Gratis smedning. Brug slagkraft eller tryk til at deformere metallet mellem det øvre og nedre jern (amboltblok) for at opnå det nødvendige smedegods, hovedsagelig manuel smedning og mekanisk smedning af to slags.

2. Smedning. Smedning er opdelt i åben smedning og lukket smedning. Metalemnet komprimeres og deformeres i smedningen med en bestemt form for at opnå smedning, som kan opdeles i kold overskrift, rullesmedning, radial smedning og ekstrudering osv.

3, lukket smedning og lukket smedning, fordi der ikke er nogen flash, er udnyttelsesgraden af materialer høj. Det er muligt at færdiggøre komplekse smedegods med én proces eller flere processer. Da der ikke er flash, har smedegodset et reduceret kraftareal, og den nødvendige belastning reduceres også. Det skal dog bemærkes, at emnet ikke kan begrænses fuldstændigt, så det er nødvendigt strengt at kontrollere emnets volumen, kontrollere den relative position af smedningsmatricen og måle smedningsmatricen og stræbe efter at reducere sliddet på emnet. smedning af matrice.

Smedematricens bevægelse

I henhold til bevægelsesmåden for smedning kan smedning opdeles i svingsmedning, svingsmedning, rullesmedning, krydskilevalsning, ringvalsning og diagonalvalsning. Rotationssmedning, rotationssmedning og smedning

Kinas første 400MN (40.000 tons) tunge luftfartssmedning hydrauliske presse

Ringen kan også afsluttes med præcisionssmedning. For at forbedre udnyttelsesgraden af materialer kan rullesmedning og krydsvalsning bruges som den første proces af slanke materialer. Rotationssmedning er ligesom frismedning også lokalt dannet, og dets fordel er, at det kan formes, når smedekraften er lille i forhold til smedestørrelsen. Denne smedningsmetode, inklusive fri smedning, udvider materialet fra nær matriceoverfladen til den frie overflade under bearbejdning, derfor er det vanskeligt at sikre nøjagtigheden, så smedningsmatricens bevægelsesretning og den roterende smedningssekvens styres af computeren, og den komplekse form og højpræcisionsprodukter kan opnås med lavere smedningskraft, såsom produktion af mange varianter og store turbinevinger og andre smedninger.

Smedeudstyrs bevægelse og frihed er inkonsekvent, i henhold til egenskaberne ved den nedre dødpunktsdeformationsgrænse kan smedningsudstyr opdeles i følgende fire former:

1, begrænse smedning kraft form: hydraulisk direkte drev skyder hydraulisk presse.

2, quasi-slag begrænsende tilstand: hydraulisk drev krank plejlstang mekanisme af hydraulisk presse.

3, slagbegrænsende tilstand: håndsving, plejlstang og kilemekanisme til at drive slide mekanisk presse.

4, energibegrænsningstilstand: brugen af skruens spiralmekanisme og friktionspressen.

Hydraulisk presse med kraftig luftsmedning til varmtest

For at opnå høj nøjagtighed skal man være opmærksom på at forhindre overbelastning ved nederste dødpunkt, kontrolhastighed og formposition. Fordi disse vil have en indvirkning på smedningstolerancer, formnøjagtighed og smedning af matricens levetid. For at opretholde nøjagtigheden skal der desuden også lægges vægt på justering af glideskinneafstanden, sikring af stivhed, justering af det nederste dødpunkt og brug af hjælpetransmissionsenheden.

Den måde, skyderen bevæger sig på

Der er også en lodret og vandret bevægelse af skyderen (til smedning af slanke dele, smøringskøling og højhastighedsproduktion af dele smedning), brugen af kompensationsanordninger kan

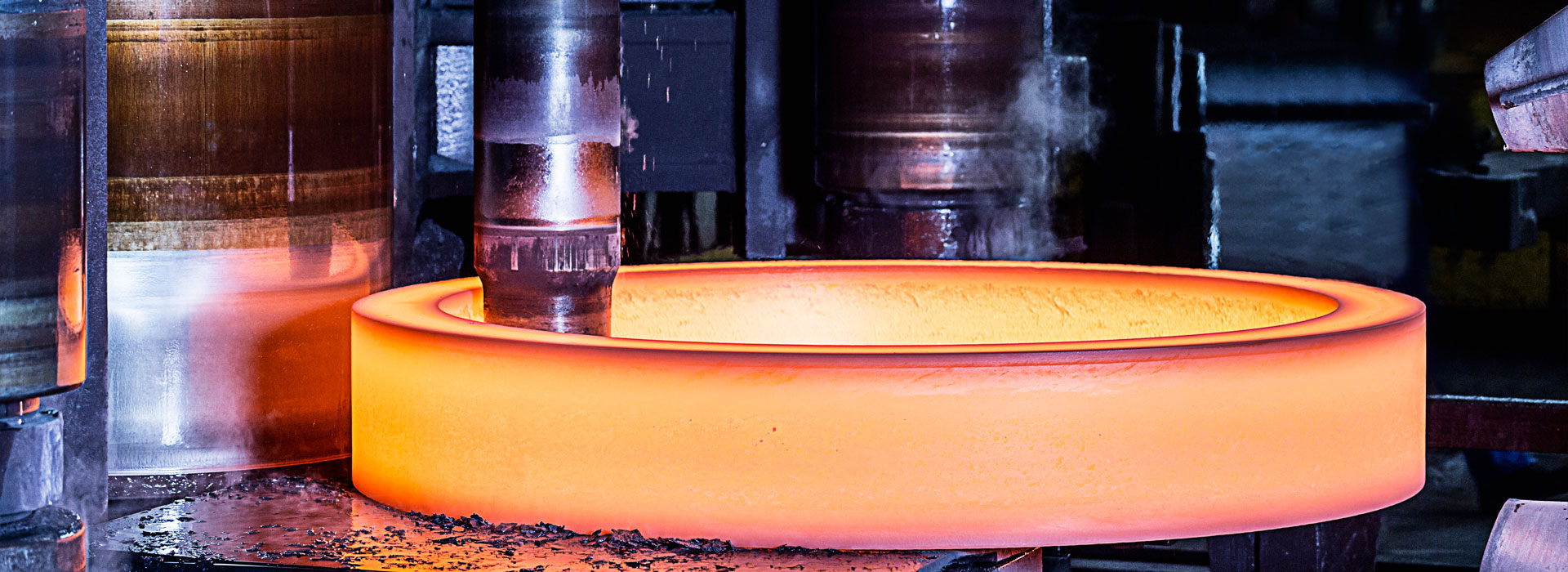

De første store diskprodukter blev smedet med succes

For at øge bevægelsen i andre retninger. Ovenstående metoder er forskellige, og den nødvendige smedningskraft, proces, materialeudnyttelse, udbytte, dimensionstolerance og smøre- og kølemetoder er forskellige, hvilket også er faktorer, der påvirker automatiseringsniveauet.

Smedning af træ

Smedematerialer er hovedsageligt kulstofstål og legeret stål af forskellige komponenter, efterfulgt af aluminium, magnesium, kobber, titanium og deres legeringer. Materialets oprindelige tilstand er stang, barre, metalpulver og flydende metal. Forholdet mellem metallets tværsnitsareal før deformation og tværsnitsarealet efter deformation kaldes smedningsforholdet. Det korrekte valg af smedningsforhold, rimelig opvarmningstemperatur og holdetid, rimelig initial smedningstemperatur og endelig smedningstemperatur, rimelig deformationsmængde og deformationshastighed har gode relationer til at forbedre produktkvaliteten og reducere omkostningerne.

Generelt bruger små og mellemstore smedninger rundt eller firkantet stangmateriale som emne. Barens kornstruktur og mekaniske egenskaber er ensartede og gode, formen og størrelsen er nøjagtig, overfladekvaliteten er god, og det er nemt at organisere masseproduktion. Så længe opvarmningstemperaturen og deformationsbetingelserne er rimeligt kontrolleret, kræves der ingen stor smededeformation for at smede gode smedegods.

Ingot bruges kun til store smedegods. Barren er en støbt struktur med en stor søjleformet krystal og løs midte. Derfor skal den søjleformede krystal brydes til fine korn gennem stor plastisk deformation og løs komprimering for at opnå fremragende metalstruktur og mekaniske egenskaber.

Pulversmedning kan fremstilles ved at presse og brænde pulvermetallurgiske præforme under varme forhold ved formsmedning uden lynkanter. Smedepulveret er tæt på tætheden af almindelige smedningsdele, har gode mekaniske egenskaber og høj præcision, hvilket kan reducere den efterfølgende skæreproces. Pulversmedning har ensartet intern organisation og ingen adskillelse og kan bruges til at fremstille små tandhjul og andre emner. Imidlertid er prisen på pulver meget højere end prisen på almindelige stænger, og dets anvendelse i produktionen er underlagt visse begrænsninger. ,

Ved at påføre statisk tryk på det flydende metal, der er støbt i formen, kan det størkne, krystallisere, flyde, plastisk deformation og dannes under påvirkning af tryk, og den ønskede form og ydeevne af formsmedningen kan opnås. Flydende metalformsmedning er en formningsmetode mellem trykstøbning og formsmedning, som er særligt velegnet til komplekse tyndvæggede dele, der er svære at forme i almindelig formsmedning.

Smedematerialer ud over de sædvanlige materialer, såsom forskellige komponenter af kulstofstål og legeret stål, efterfulgt af aluminium, magnesium, kobber, titanium og andre legeringer, jernbaseret superlegering, nikkelbaseret superlegering, koboltbaseret superlegeringsdeformationslegering er også smedet eller valset for at færdiggøre, men disse legeringer på grund af deres relativt smalle plastikzone, så smedningsvanskeligheden vil være relativt stor. Opvarmningstemperaturen, åbningssmedningstemperaturen og slutsmedningstemperaturen for forskellige materialer har strenge krav.

Procesflow

Forskellige smedningsmetoder har forskellige processer, hvor varmsmedningsprocessen er den længste, den generelle rækkefølge er: smedning af blank blanking; Smedning billet opvarmning; Forberedelse af rullesmedning; Form smedning; Trimme; Stansning; Rette; Midlertidig inspektion, inspektion af smedestørrelse og overfladefejl; Varmebehandling af smedegods for at eliminere smedningsspænding og forbedre metalskæring; Rengøring, primært for at fjerne overfladeoxid; Rette; Inspektion, generel smedegods til at gennemgå udseendet og hårdhedsinspektionen, vigtige smedegoder også gennem kemisk sammensætningsanalyse, mekaniske egenskaber, restspænding og andre tests og ikke-destruktiv testning.

dette er Tongxin Preicison smedning selskabets produkter