Den vigtigste klassificering af smedning

2023-09-07

Den vigtigste klassificering af smedning

Smedning er hovedsageligt klassificeret efter formningsmetode og deformationstemperatur.Smedningi henhold til formningsmetoden kan opdeles i smedning og stempling to kategorier; Ifølge deformationstemperaturen er der fire hovedtyper af smedning, som kan opdeles i varm smedning, kold smedning, varm smedning og isotermisk smedning.

1. Varmsmedning

Varmsmedning er smedning over metallets omkrystallisationstemperatur. Den høje temperatur kan også reducere metalets deformationsmodstand og reducere mængden af det nødvendige smedemaskineri. Høj temperatur kan forbedre metalets plasticitet, er befordrende for at forbedre den indre kvalitet af emnet, så det ikke er let at knække. Men den varme smedning er mange, arbejdsemnets nøjagtighed er dårlig, overfladen er ikke glat, og smedningen er let at producere oxidation, afkulning og brændende skade. For at fuldføre så meget smedearbejde som muligt med én opvarmning, bør temperaturintervallet mellem den indledende smedetemperatur og den endelige smedetemperatur for varmsmedning være så stort som muligt. Imidlertid vil for høj initial smedningstemperatur forårsage overdreven vækst af metalkorn og overophedningsfænomen, hvilket vil reducere kvaliteten af smedningsdele. Når emnet er stort og tykt, er materialestyrken høj, og plasticiteten er lav (såsom rullebøjningen af den ekstra tykke plade, træklængden af den høje kulstofstålstang osv.), Varmsmedningen er Brugt. Når metallet (såsom bly, tin, zink, kobber, aluminium osv.) har tilstrækkelig plasticitet og en lille mængde deformation (såsom i de fleste prægeprocesser), eller når den samlede mængde deformation er stor og smedningsprocessen brugt (såsom ekstrudering, radial smedning osv.) er befordrende for plastisk deformation af metallet, varm smedning bruges ofte ikke, og kold smedning anvendes. Når temperaturen er tæt på metallets smeltepunkt, vil det intergranulære lavsmeltende materiale smelte og intergranulær oxidation, hvilket resulterer i overtænding. Brændte emner har en tendens til at smuldre under smedning. Generelt anvendt varmsmedningstemperatur er: kulstofstål 800 ~ 1250 ℃; Legeret konstruktionsstål 850 ~ 1150 ℃; Højhastighedsstål 900 ~ 1100 ℃; Almindeligt brugt aluminiumslegering 380 ~ 500 ℃; Titanium legering 850 ~ 1000 ℃; Messing 700 ~ 900 ℃.

2. Koldsmedning

Det er en smedning ved en lavere metalrekrystallisationstemperatur, normalt omtalt som koldsmedning refererer hovedsageligt til smedningen ved stuetemperatur, og smedningen ved højere end stuetemperatur, men ikke overstiger omkrystallisationstemperaturen, kaldes varmsmedning.

Mange koldsmednings- og koldstemplingsdele kan bruges direkte som dele eller produkter og skal ikke længere skæres. Emnet dannet ved kold smedning ved stuetemperatur har høj form- og størrelsesnøjagtighed, glat overflade, færre behandlingsprocedurer og er praktisk til automatisk produktion. Men i kold smedning er det på grund af metallets lave plasticitet let at knække under deformation, og deformationsmodstanden er stor, og der kræves store tonnage smedningsmaskiner.

3. Varmsmedning

Præcisionen af varm smedning er høj, overfladen er glat og deformationsmodstanden er lille. Metallet forvarmes ved en meget lavere temperatur end varmsmedning. Smedepressen, som er højere end normal temperatur, men ikke overstiger omkrystallisationstemperaturen, kaldes varm smedepresse.

4. Isotermisk smedning

Emnetemperaturen holdes på en konstant værdi under formningsprocessen. Isoterm smedning kræver, at formen og emnet holdes ved en konstant temperatur sammen, omkostningerne er højere, og det bruges kun til specielle smedningsprocesser, såsom superplastisk formning. Isotermisk smedning er at gøre fuld brug af den høje plasticitet af nogle metaller ved samme temperatur, eller at opnå specifik mikrostruktur og egenskaber.

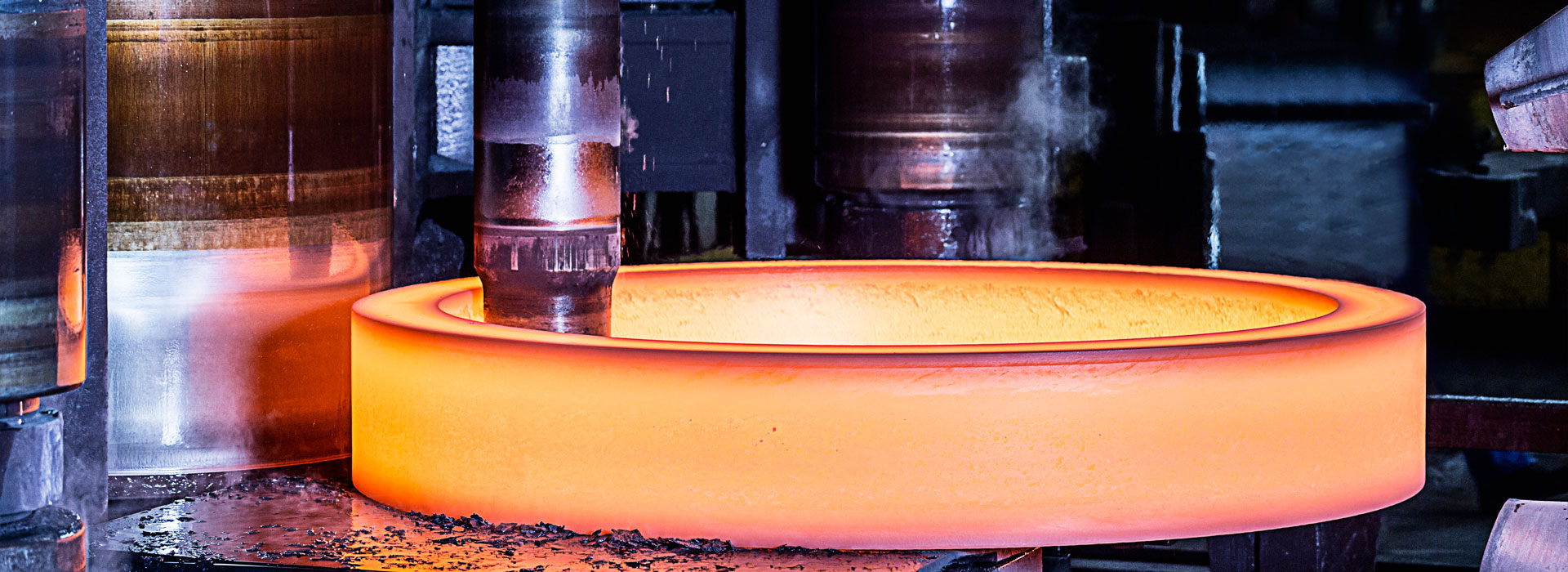

dette er åben smedning produceret af Tongxin præcisionssmedning selskab