Design og formningsegenskaber for specielle smededele med smedeegenskaber

2022-12-02

I. Introduktion til præsmedning designmetode baseret påsmedningegenskaber:

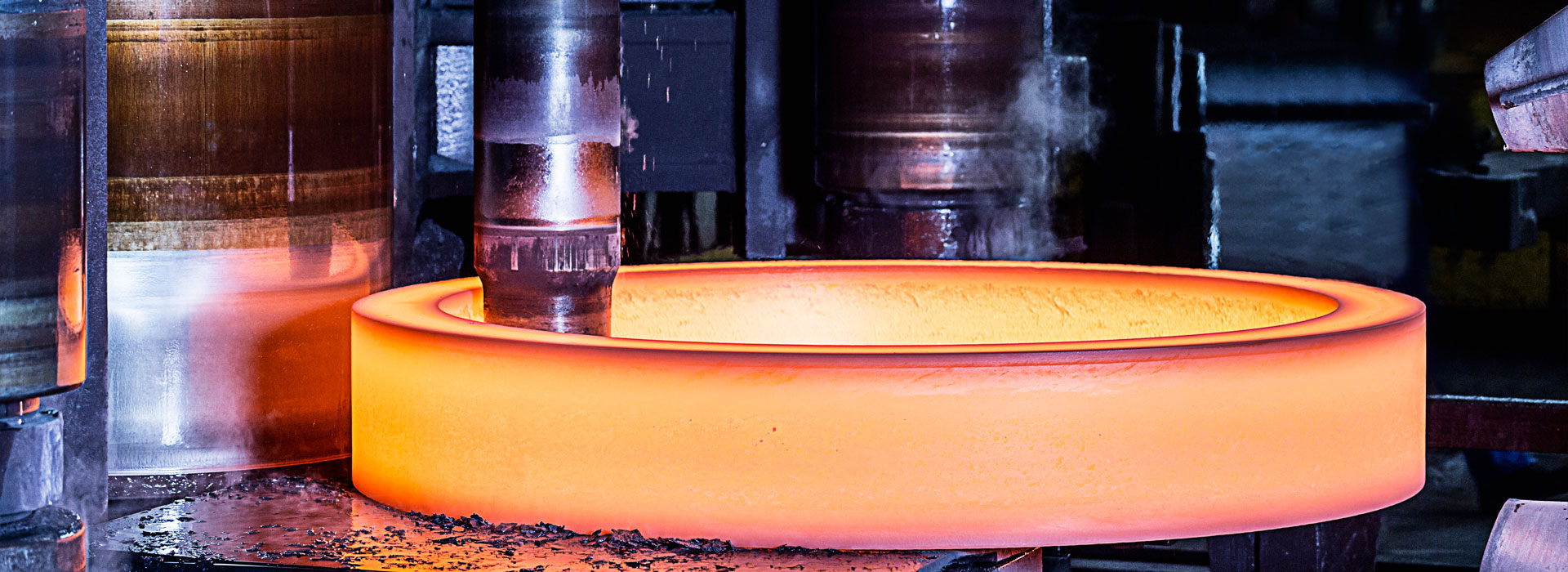

Forsmedningsdesignet af specielle smedningsegenskaber er baseret på de forskellige smedningsmetoder og de forskellige metalstrømningsbetingelser med forskellige karakteristika i smedningsprocessen. Almindelige formsmedningsmetoder omfatter opkastning og presning. Normalt bruger vi forstyrrende formsmedning, fordi metalstrømmen i rysteprocessen er relativt ensartet, deformationsmodstanden er lille, den omfattende ydeevne af smedning er høj. For smedninger med kompleks struktur har de strukturelle linjer imidlertid karakteristika, der er svære at udfylde, såsom høje ribber, høje flanger, I-formede og skud. Disse træk er relativt vanskelige at danne. For disse funktioner kræves presning, det vil sige gennem kontakten mellem metallet og formvæggen, der tvinger metallet ind i den høje stang og flange, og disse vanskelige funktioner er normalt et komplet hulrum i enden. I henhold til formgivningsmåden og metalstrømmen af forskellige smedningsegenskaber kaldes funktionen forsmedningsdesign også forsmedningsdesignmetoden baseret på smedningsegenskaber.

Med terminalsmedninger som forskningsobjekt analyseres formningsegenskaberne og metalstrømmen af smedegods med forskellige egenskaber, og strukturformen af forsmedninger forbedres rimeligt kombineret med faktisk produktion. I henhold til formningsegenskaberne for smedede specialformede dele er forpladesmedningen med forskellige deformationstilstande designet.

To plastformende egenskaber:

Formsmedning af plastformning er en trykbearbejdningsmetode, hvor råemnet opvarmes til smedningstemperaturområdet, sættes ind i formsmedningshulrummet, og derefter tvinges metallet til at strømme gennem slagkraften eller det hydrauliske tryk for at opnå kvalificerede formsmedningsdele . Igennem metaldeformationen er det, fordi formen forhindrer strømmen af det uønskede metalmateriale, muligt at opnå en smedning med formen af matricehullet for enden af smedningen. Sammenlignet med fri smedning har formsmedning følgende fordele:

1, smedningsstørrelsen er korrekt, forarbejdningsgodtgørelsen er lille; 2. Kan smede smedegods med kompleks struktur; 3. Høj produktivitet; 4, kan det spare metalmaterialer, for tørre smedninger i næsten netform kan bruges direkte uden at skære for at reducere forarbejdningsomkostningerne.

Med udviklingen af moderne luftfartsindustri er strukturkravene til formsmedning relativt komplekse, og målstørrelsen er relativt stor. For eksempel fremstilles store typer smedede profilerede dele som rammesmedning, landingsstel og bjælker ved formsmedning. Ifølge masseberegningen tegner smedningsprodukter sig for omkring 80 % af flysmedningen og 75 % af smedegodset til biler. Derfor vil andelen af formsmedningsprodukter i store industrityper være stigende i fremtiden.

Forsmedningsdesignet af specielle smedningsegenskaber er baseret på de forskellige smedningsmetoder og de forskellige metalstrømningsbetingelser med forskellige karakteristika i smedningsprocessen. Almindelige formsmedningsmetoder omfatter opkastning og presning. Normalt bruger vi forstyrrende formsmedning, fordi metalstrømmen i rysteprocessen er relativt ensartet, deformationsmodstanden er lille, den omfattende ydeevne af smedning er høj. For smedninger med kompleks struktur har de strukturelle linjer imidlertid karakteristika, der er svære at udfylde, såsom høje ribber, høje flanger, I-formede og skud. Disse træk er relativt vanskelige at danne. For disse funktioner kræves presning, det vil sige gennem kontakten mellem metallet og formvæggen, der tvinger metallet ind i den høje stang og flange, og disse vanskelige funktioner er normalt et komplet hulrum i enden. I henhold til formgivningsmåden og metalstrømmen af forskellige smedningsegenskaber kaldes funktionen forsmedningsdesign også forsmedningsdesignmetoden baseret på smedningsegenskaber.

Med terminalsmedninger som forskningsobjekt analyseres formningsegenskaberne og metalstrømmen af smedegods med forskellige egenskaber, og strukturformen af forsmedninger forbedres rimeligt kombineret med faktisk produktion. I henhold til formningsegenskaberne for smedede specialformede dele er forpladesmedningen med forskellige deformationstilstande designet.

To plastformende egenskaber:

Formsmedning af plastformning er en trykbearbejdningsmetode, hvor råemnet opvarmes til smedningstemperaturområdet, sættes ind i formsmedningshulrummet, og derefter tvinges metallet til at strømme gennem slagkraften eller det hydrauliske tryk for at opnå kvalificerede formsmedningsdele . Igennem metaldeformationen er det, fordi formen forhindrer strømmen af det uønskede metalmateriale, muligt at opnå en smedning med formen af matricehullet for enden af smedningen. Sammenlignet med fri smedning har formsmedning følgende fordele:

1, smedningsstørrelsen er korrekt, forarbejdningsgodtgørelsen er lille; 2. Kan smede smedegods med kompleks struktur; 3. Høj produktivitet; 4, kan det spare metalmaterialer, for tørre smedninger i næsten netform kan bruges direkte uden at skære for at reducere forarbejdningsomkostningerne.

Med udviklingen af moderne luftfartsindustri er strukturkravene til formsmedning relativt komplekse, og målstørrelsen er relativt stor. For eksempel fremstilles store typer smedede profilerede dele som rammesmedning, landingsstel og bjælker ved formsmedning. Ifølge masseberegningen tegner smedningsprodukter sig for omkring 80 % af flysmedningen og 75 % af smedegodset til biler. Derfor vil andelen af formsmedningsprodukter i store industrityper være stigende i fremtiden.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy